Command Palette

Search for a command to run...

La Révolution Tactile De L’intelligence Incarnée Du Futur ! Les Capteurs TactEdge Offrent Aux Robots Une Perception Tactile Fine, Permettant La Détection Des Défauts De Tissu Et Un Contrôle Des Opérations adroit.

Dans notre imagination, un robot parfait devrait avoir la même vision, le même toucher, la même ouïe, le même odorat et le même goût que les humains.

Percevoir et comprendre le monde physique à travers les « cinq sens » ci-dessus et utiliser un puissant cerveau IA pour obtenir une réponse précise à l'environnement est au cœur de la construction de robots intelligents, et le géant de la technologie Tesla est également d'accord avec cela.

Par exemple, leur robot humanoïde de deuxième génération, Optimus, possède une perception tactile améliorée et peut effectuer l’opération adroite consistant à pincer un œuf avec deux doigts.Cette perception précise des objets et ce contrôle précis de la force sont dus aux capteurs tactiles situés au bout de ses dix doigts.

Les humains utilisent leur sens du toucher pour évaluer, par exemple, la taille et la forme des objets, et les robots le font également. À l'aide de capteurs tactiles, les robots peuvent mieux comprendre le comportement d'interaction des objets dans le monde réel et obtenir des informations tactiles telles que la texture, la température, la dureté et la déformation des objets cibles, afin d'obtenir un positionnement précis des objets et d'effectuer diverses opérations (telles que la préhension).En bref, le fonctionnement est indissociable du sens du toucher, et la détection tactile a un grand potentiel d’application dans le domaine de la robotique.

Le 13 décembre, le troisième événement de partage en ligne « Newcomers on the Frontier » organisé par l'Embodied Haptic Community et co-organisé par HyperAI a officiellement ouvert ses portes.L'événement a invité Zhang Shixin, étudiant en quatrième année de doctorat à l'Université chinoise des géosciences (Pékin), à prononcer un discours sur le thème « Conception, préparation et fonctionnement de la perception robotique des capteurs TactEdge ».Nous avons donné une introduction détaillée à l'historique des itérations, à l'optimisation matérielle, à la simulation visuelle et tactile et aux opérations de perception du robot du capteur visuel et tactile TactEdge.

HyperAI a compilé et résumé le partage approfondi du Dr Zhang Shixin sans violer l'intention initiale.

Historique des mises à niveau du capteur tactile visuel TactEdge

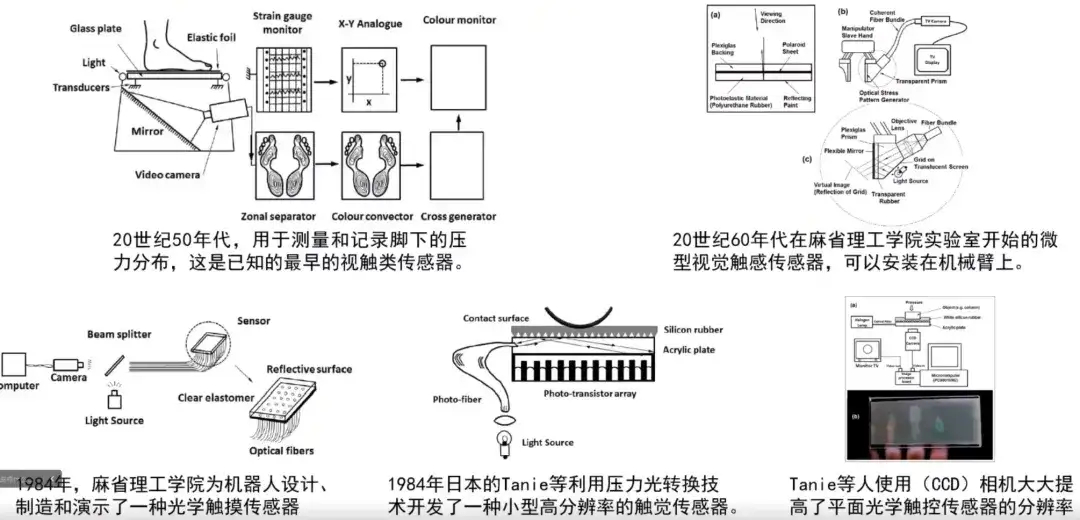

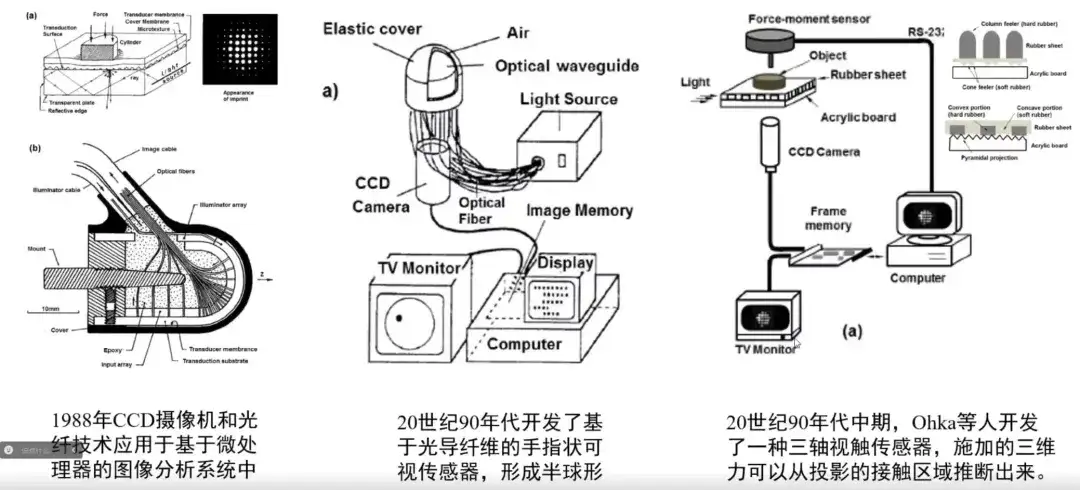

Dans le passé, les gens utilisaient des capteurs tactiles électroniques pour compter les informations tactiles, mais les unités de détection de ce type de capteurs tactiles sont peu réparties et la résolution lors de la cartographie des informations tactiles est relativement faible. Pour améliorer la qualité des informations tactiles, les chercheurs ont introduit un nouveau mécanisme de détection :Les capteurs tactiles basés sur les principes de reconnaissance visuelle (également appelés capteurs tactiles visuels) utilisent les images comme supports de détection et améliorent considérablement la qualité tactile, notamment en termes de résolution spatiale.L'évolution des capteurs visuels et tactiles est illustrée dans la figure suivante :

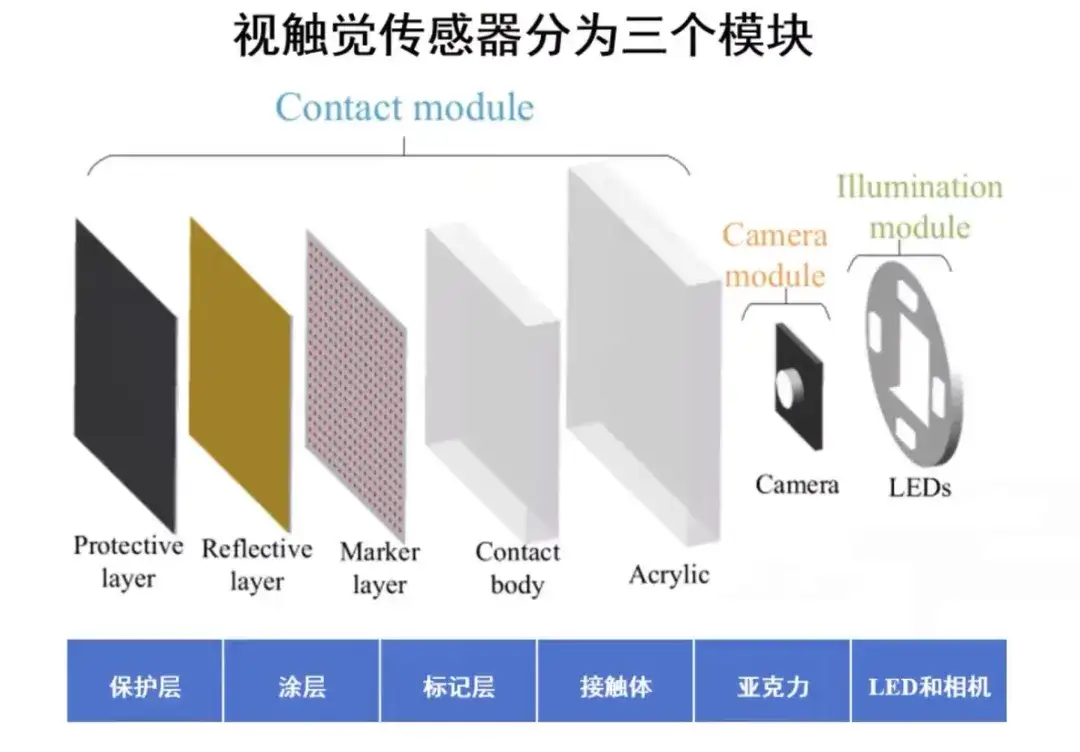

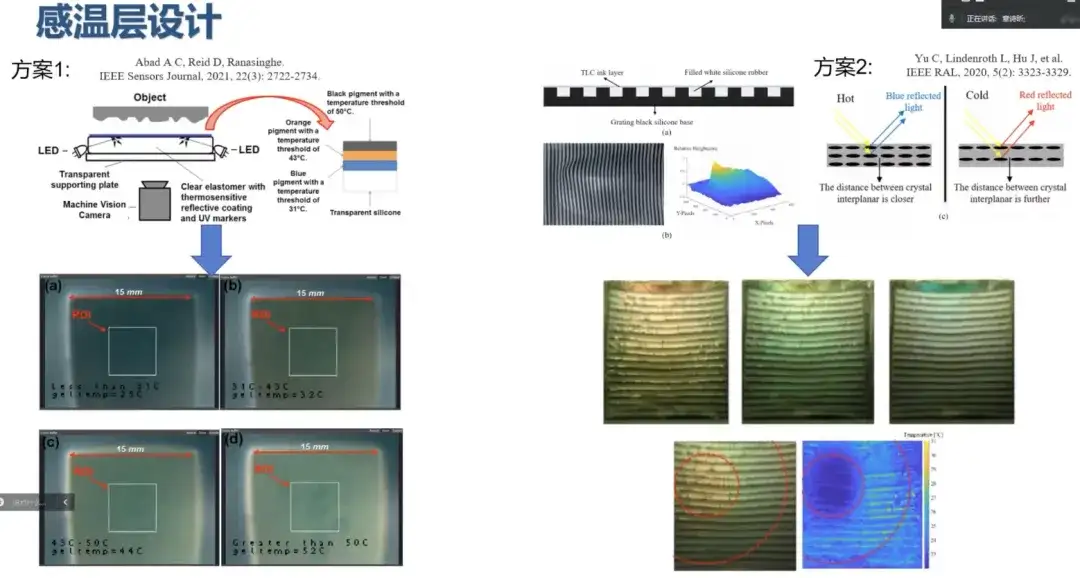

Après le 20e siècle, les chercheurs ont proposé une nouvelle méthode de détection visuo-tactile. Leur travail peut être résumé en trois modules principaux : le module de contact, le module de caméra et le module d'éclairage, qui servent à standardiser le mécanisme de détection visuo-tactile.Parmi eux, le module de contact comprend une couche de marquage, un revêtement et une couche fonctionnelle pour transmettre des informations tactiles (comme une couche sensible à la température), puis les informations tactiles sont visualisées grâce à la technologie d'imagerie inverse.

Notre équipe a commencé à rechercher des capteurs visuo-tactiles en 2014, et cela fait maintenant 10 ans. Durant cette période,Nous avons exploré et développé plusieurs générations de technologie de capteurs et l'appelons une technologie tactile de pointe, TactEdge.Comme le montre la figure suivante :

* La première génération de TactEdge adopte une conception de revêtement.Grâce à des procédés de pulvérisation et de masquage de métal, un revêtement métallique mince et un réseau de marquage standard ont été préparés, qui ont des capacités de détection tactile bimodales.

* La deuxième génération de TactEdge ajoute des matériaux thermotropes au matériau de revêtement ou de marquage.Étant donné que chaque matériau possède un seuil de température différent, vous pouvez voir la couleur passer du clair au foncé lorsque la température augmente ou diminue, obtenant ainsi une perception locale de la température.

* La troisième génération TactEdge est une main logicielle dotée de capteurs visuels et tactiles intégrés.La posture de flexion est suivie à l'aide d'une vision intégrée pour surveiller l'état de déformation de la cavité interne.

* TactEdge de quatrième génération :La couche de revêtement est utilisée pour le mappage de texture, la couche de marqueur implémente le suivi de force et la couche thermosensible est responsable de la détection de température. Afin d’obtenir une perception multimodale, nous avons combiné ces couches fonctionnelles. Le TactEdge de quatrième génération combine la couche thermotrope avec le revêtement pour obtenir une perception multimodale de la texture et de la température.

* Le TactEdge de cinquième génération a apporté de grandes améliorations dans l'optimisation des dimensions radiales du capteur et la robustesse de l'imagerie tactile.De plus, la couche de marquage est combinée au revêtement pour obtenir une perception bimodale de la force et de la texture.

* La sixième génération de TactEdge utilise un nouveau mécanisme de détection tactile visuel TIRgel,En mettant en œuvre une réflexion interne totale à l'intérieur de l'élastomère, des informations photométriques sont créées pour représenter les informations tactiles, et une caméra à mise au point réglable est introduite pour convertir la vision interne et externe.

Optimisation du matériel

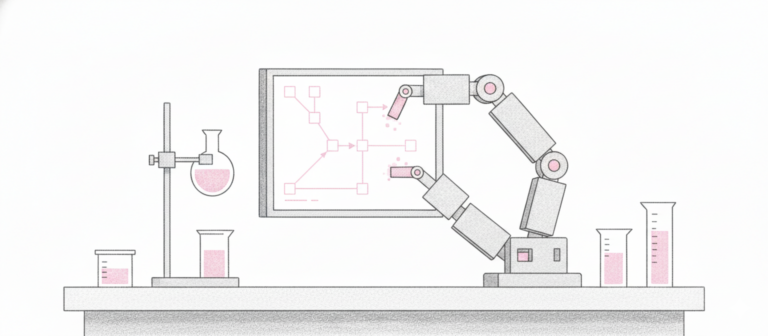

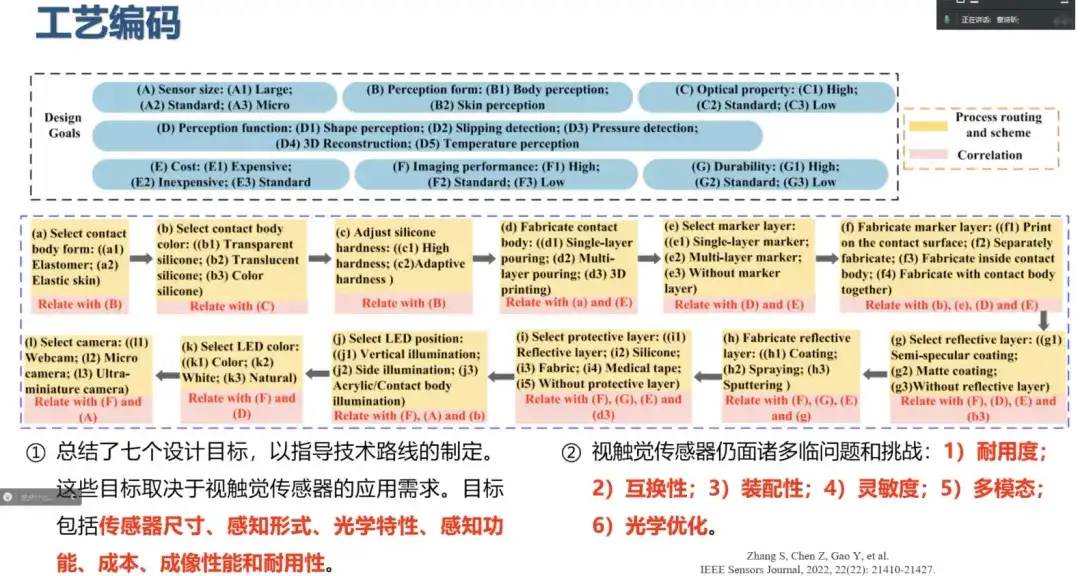

Au cours des dernières années, dans le processus de développement des capteurs, nous nous sommes concentrés sur l’optimisation du matériel.Par exemple, en 2021, nous avons résumé les principales technologies actuelles de préparation des capteurs (telles que le processus de préparation des élastomères, le processus de préparation des couches de marquage, le processus de préparation des revêtements et la forme de la structure de support), et avons effectué le codage des processus sur cette base, et avons résumé 7 objectifs de conception, comme indiqué dans la figure ci-dessous. Ces objectifs dépendent des exigences d’application des capteurs visuels et tactiles.

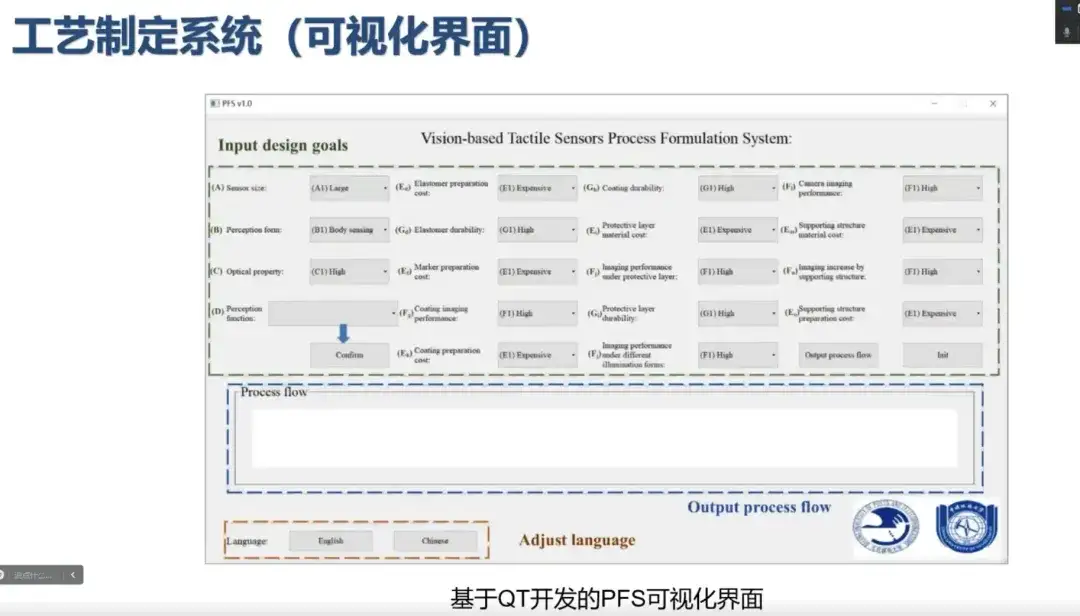

Sur la base de ces exigences de détection, nous avons ajouté diverses contraintes et construit la relation intrinsèque et le cadre logique entre le processus et les objectifs de conception. Sur cette base, nous avons établi l’ensemble du système de formulation de processus et développé une interface visuelle pour le système de formulation de processus basé sur QT. Comme le montre la figure ci-dessous, les utilisateurs peuvent saisir les objectifs de conception dans la case verte. L'arrière-plan du système correspondra à un processus de préparation raisonnable basé sur ces objectifs pour aider l'équipe à développer des capteurs. Cependant, seule une assistance au processus de préparation recommandée est fournie ici. Certaines exigences dans des scénarios particuliers nécessitent encore une optimisation locale spécifique du processus.

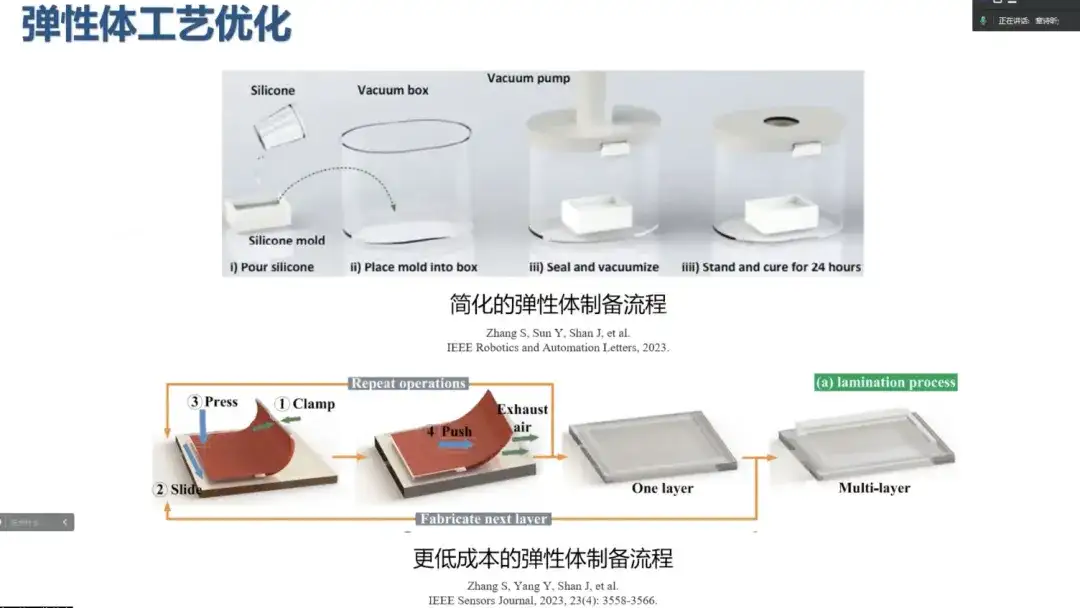

Optimisation du procédé élastomère : procédé de préparation simplifié + coût réduit

Par exemple, le processus de préparation couramment utilisé des élastomères comprend le moulage, le mélange de silicone, le coulage, la mise sous vide, le chauffage et le démoulage, suivis de divers processus de revêtement. Il s’agit d’un procédé courant de préparation d’élastomère. Dans la production de masse, compte tenu du long temps de chauffage, un matériau silicone spécial autodurcissant peut être utilisé, qui ne nécessite pas de chauffage supplémentaire après durcissement et mise sous vide. De plus, afin de réduire le coût de préparation des élastomères de capteurs, notre équipe a également proposé un procédé de laminage.

Optimisation du processus de revêtement : résistance à l'usure et ductilité

À l’heure actuelle, les schémas de préparation du revêtement pour les capteurs sont principalement divisés en processus de pulvérisation et processus de pulvérisation métallique. Les revêtements métalliques se détachent complètement et s'usent après des contacts fréquents. Les revêtements par pulvérisation sont légèrement plus résistants à l'usure, mais seront partiellement endommagés en cas de rencontre avec des objets tranchants. Par conséquent, la qualité du revêtement et la résistance à l’usure sont des questions qui ne peuvent être ignorées. Dans le passé, la préparation des revêtements était davantage axée sur l’adhérence mécanique. Au cours des dernières années, certaines personnes ont proposé le concept d'adhésion chimique, c'est-à-dire de fixer des matériaux de revêtement à la surface des élastomères non durcis pour former des liaisons chimiques avant le durcissement afin d'améliorer la résistance à l'usure et l'adhérence.

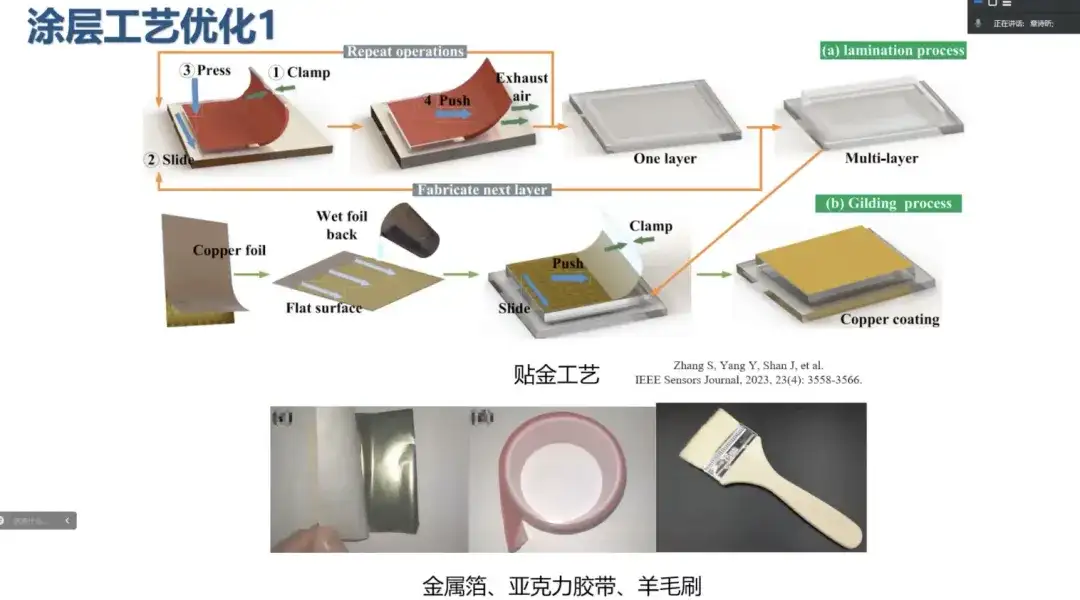

Procédé de placage à l'or : améliore la résistance à l'usure

En réponse à cela, nous avons proposé une nouvelle solution d’optimisation du revêtement – le procédé de placage à l’or, pour améliorer sa résistance à l’usure. Le processus principal consiste à fixer la feuille métallique à l’élastomère pour former un revêtement mince. Cette solution permet une double optimisation de la force d'adhérence, c'est-à-dire que le peroxyde à la surface de la feuille métallique et du ruban acrylique (méthacrylate de méthyle) déclenchent une réaction de polymérisation en chaîne pour former une liaison chimique. De plus, l'élastomère et la feuille métallique forment des forces de van der Waals.

Par rapport aux procédés traditionnels de pulvérisation et de pulvérisation métallique, le placage à l'or présente des avantages significatifs en termes de coût du matériel, de coût de préparation et de perte de temps. Par exemple, le processus de pulvérisation et le problème de nettoyage du pistolet de pulvérisation sont grandement simplifiés, raccourcissant ainsi le cycle de préparation du capteur. De plus, le nouveau procédé améliore non seulement la résistance à l'usure de la couche fonctionnelle, mais également, avec une opération qualifiée, le temps de préparation de l'ensemble du module de contact peut être réduit à 5 à 10 minutes. Un autre avantage important du procédé de feuille d’or est qu’il est facile à entretenir. La surface du revêtement est généralement recouverte d'une couche protectrice, telle que du tissu ou du ruban adhésif médical. L'épaisseur de ces couches protectrices affectera la sensibilité tactile et la cartographie fine des textures, mais le procédé de feuille d'or permet des opérations secondaires sur le revêtement endommagé, ce qui est propice à la maintenance.

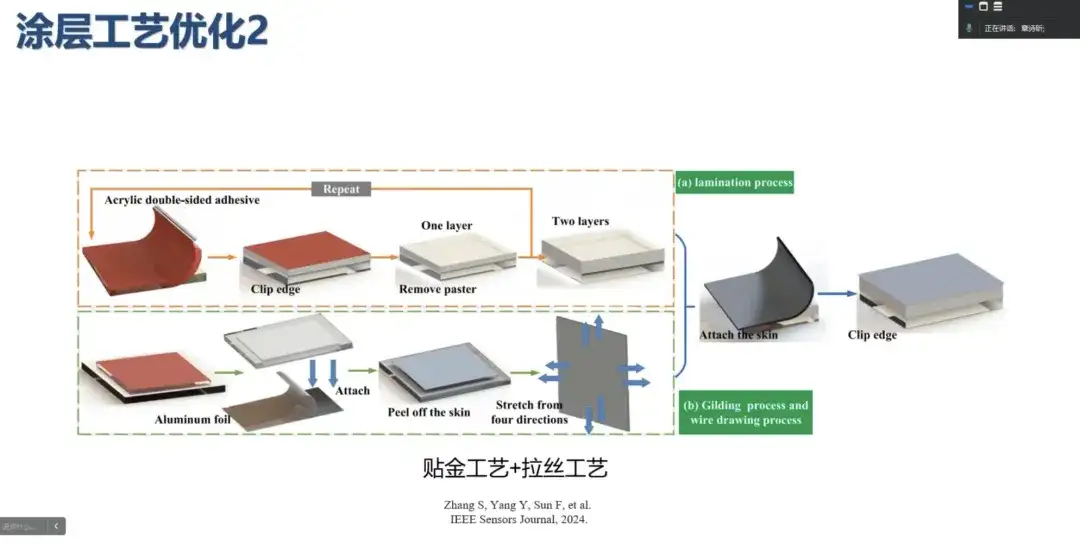

Procédé de tréfilage : amélioration de la ductilité

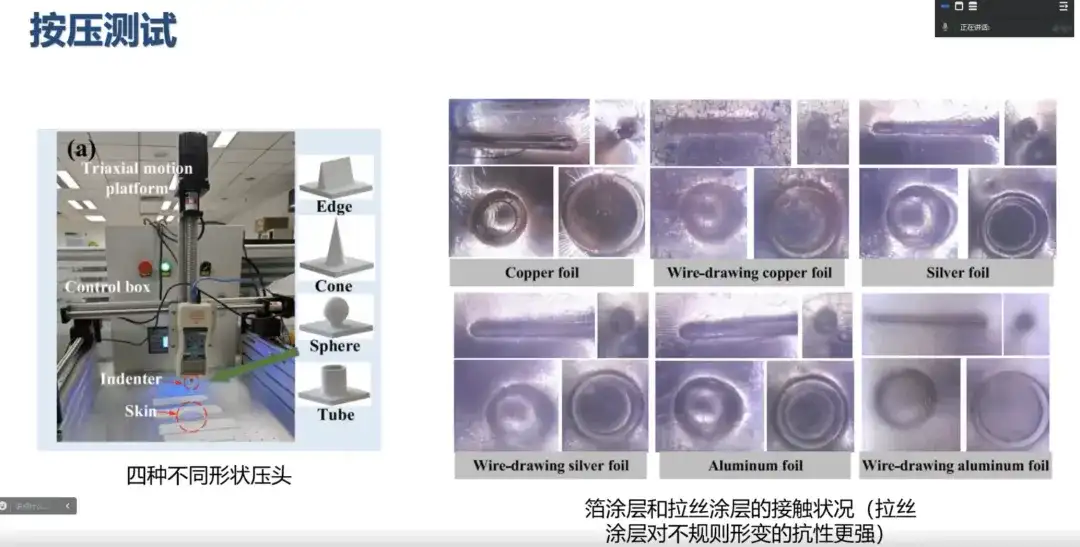

Cependant, dans les applications réelles, nous avons constaté que, comme la feuille métallique elle-même est un revêtement continu, des fissures sont facilement générées pendant le processus de pressage. Nous pensons que l’accumulation continue de particules de feuille métallique peut former un revêtement continu à l’échelle macro, améliorant ainsi la ductilité du revêtement. Nous avons donc amélioré le processus de placage à l’or et proposé le processus de tréfilage.

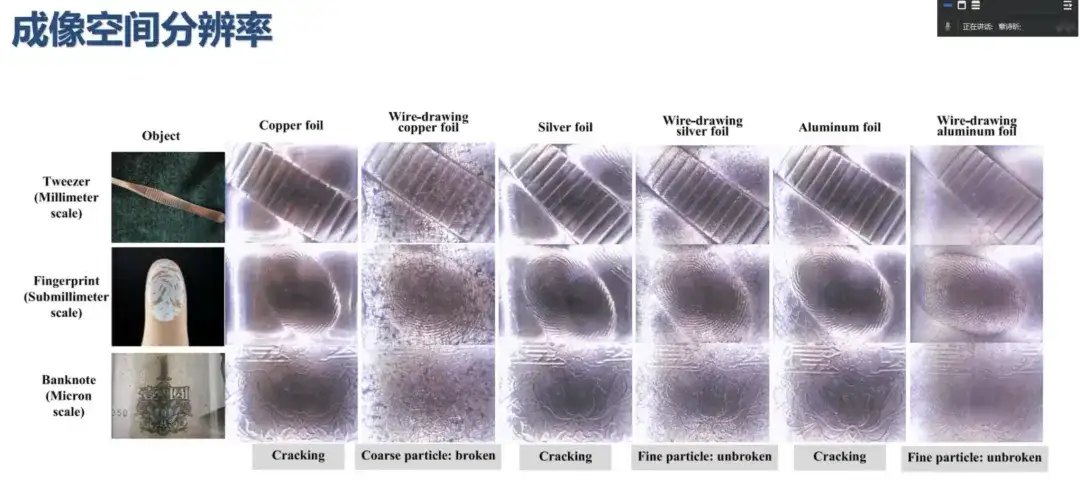

Nous étirons la feuille métallique. Étant donné qu'il possède des systèmes de glissement riches, de fines particules peuvent se former pendant le processus de déformation plastique. Plus la résistance à la traction est élevée, plus les particules sont fines. Les différents métaux ont des systèmes de glissement différents et des tailles de particules différentes, nous avons donc utilisé des feuilles de cuivre, des feuilles d'aluminium et des feuilles d'argent pour mener des expériences. La microstructure au microscope électronique montre :

* Feuille de cuivre : Étant donné que le système de glissement n'est pas aussi riche que celui de la feuille d'aluminium et de la feuille d'argent, les particules sont relativement grossières pendant le processus d'étirement, ce qui affecte la continuité de l'imagerie tactile.

* Feuille d'aluminium et feuille d'argent : les particules après étirement sont très fines, avec une distribution de particules à l'échelle nanométrique, ce qui améliore considérablement la résolution spatiale de l'imagerie tactile.

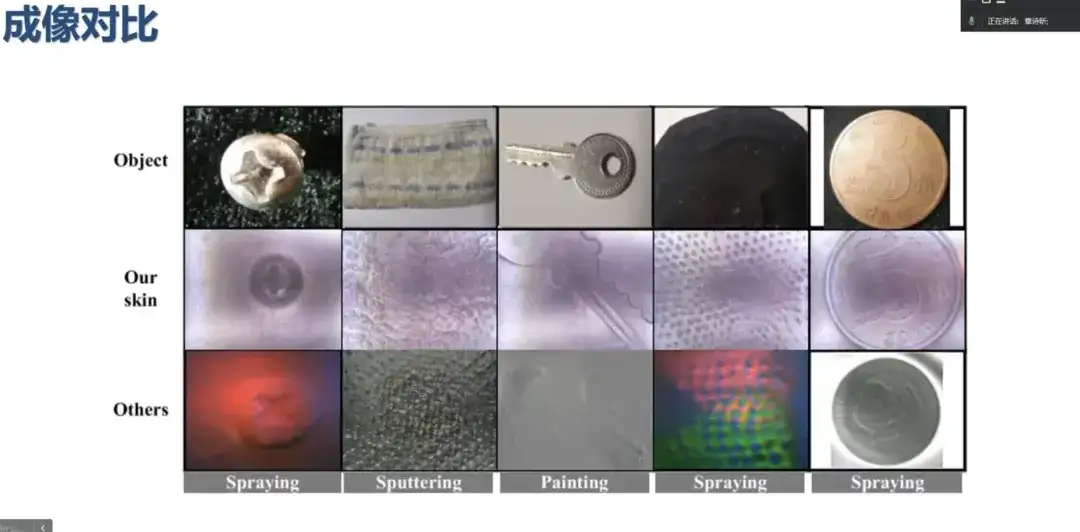

Nous avons comparé le revêtement brossé avec le procédé de pulvérisation actuel et la pulvérisation métallique. Comme le montre la figure ci-dessous, notre processus est le meilleur en termes d’effet de mappage de texture.

Comme le montre la figure ci-dessous, les revêtements minces se cassent facilement lors du pressage, et la vitesse et l'étendue de la rupture sont plus rapides lorsqu'ils sont pressés par un objet pointu. Cependant, le revêtement brossé grainé a montré une plus grande résistance à la déformation irrégulière, ce qui indique que le processus de grainage améliore la ductilité du revêtement mince.

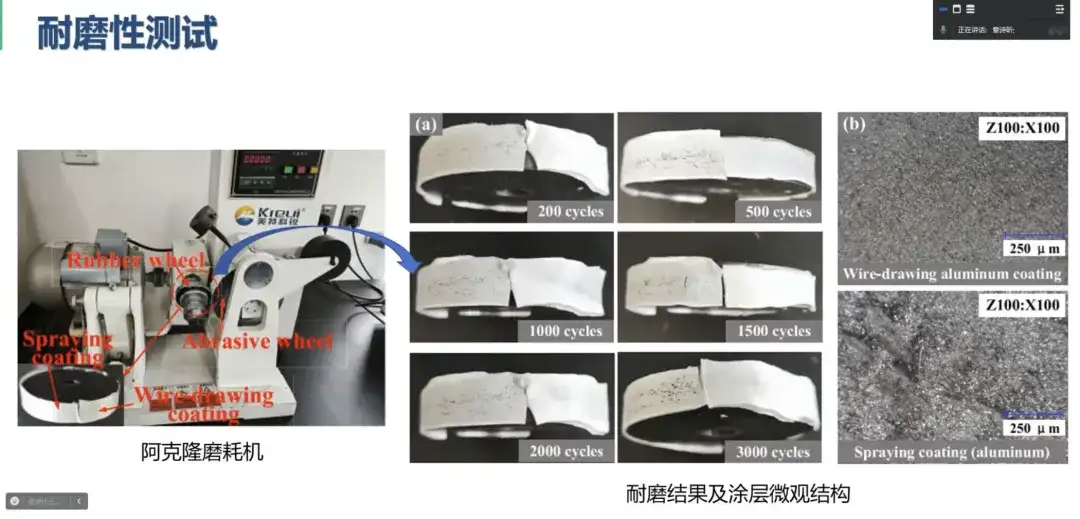

Afin d'évaluer la résistance à l'usure du revêtement après un renforcement par double adhérence, des tests de résistance à l'usure ont été effectués et les changements de microstructure du revêtement ont été enregistrés. Les résultats montrent que les particules du revêtement brossé deviennent plus fines au cours du processus d’usure et que l’usure globale est uniforme ; tandis que le revêtement pulvérisé a une adhérence plus faible, et il tombe partiellement pendant le processus d'usure et s'accumule dans la zone environnante, formant des nids-de-poule.

Optimisation de l'imagerie tactile visuelle : Améliorer la robustesse de l'imagerie tactile visuelle

De plus, le revêtement amélioré améliore également dans une certaine mesure la robustesse de l’imagerie visuo-tactile.

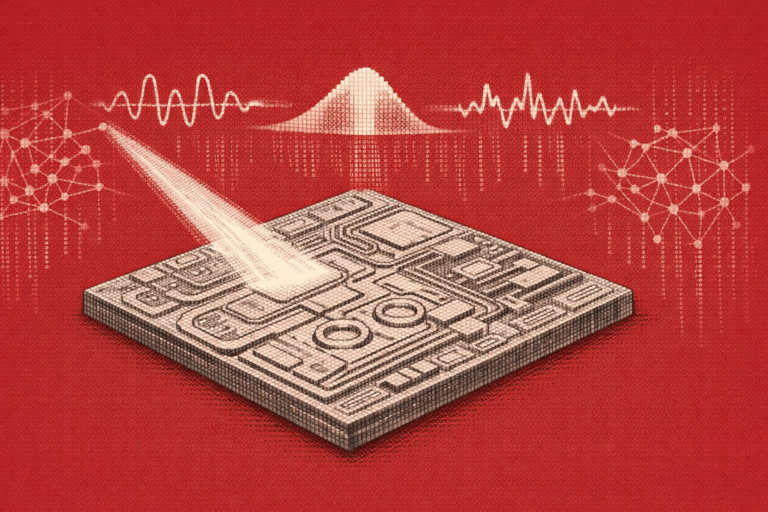

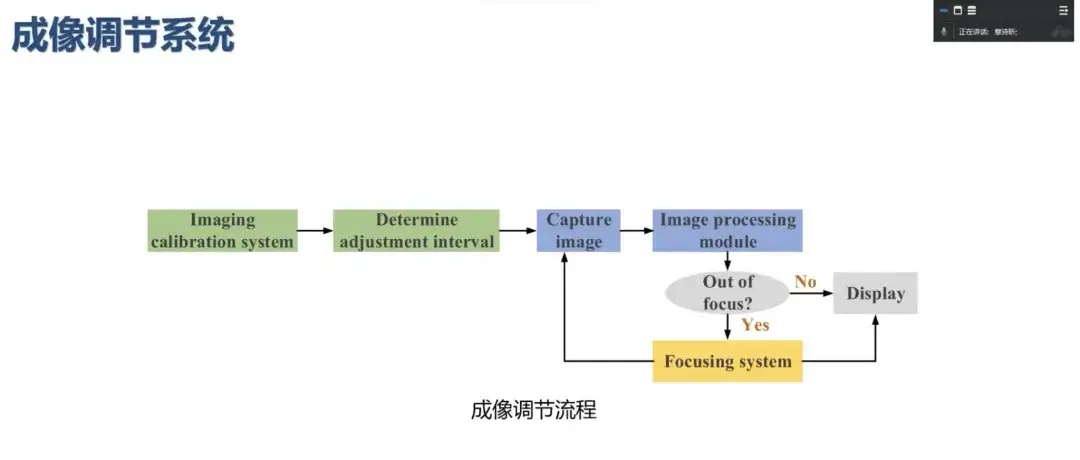

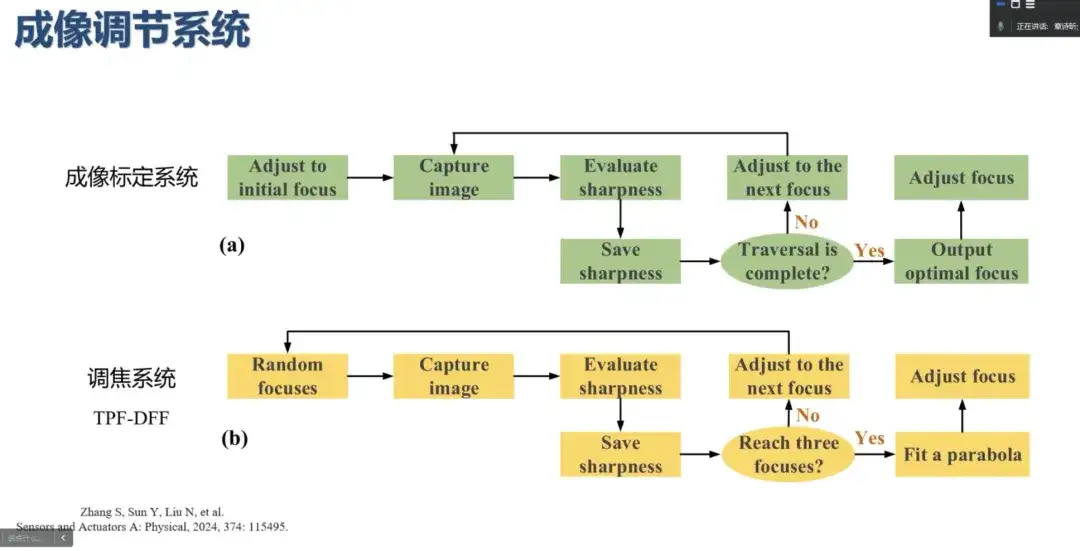

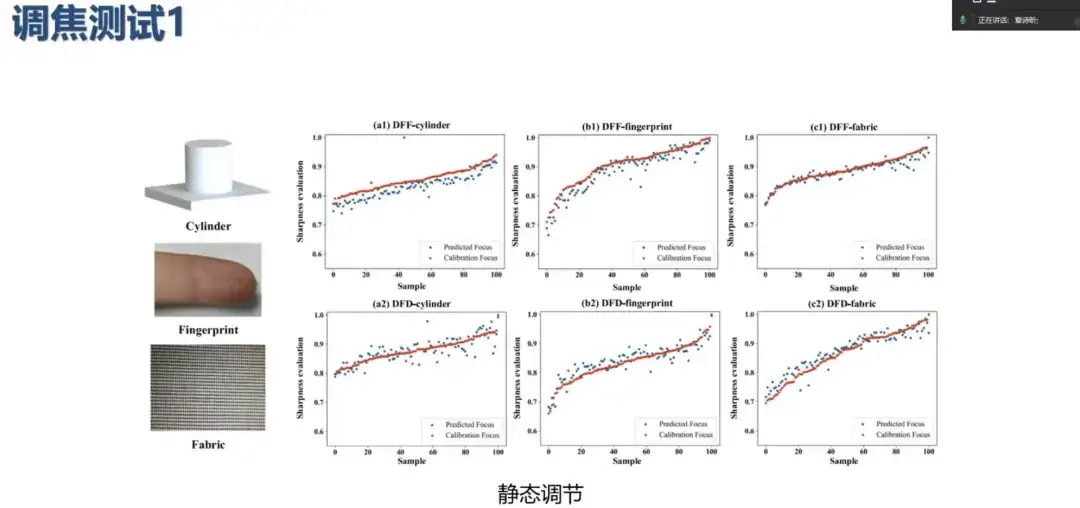

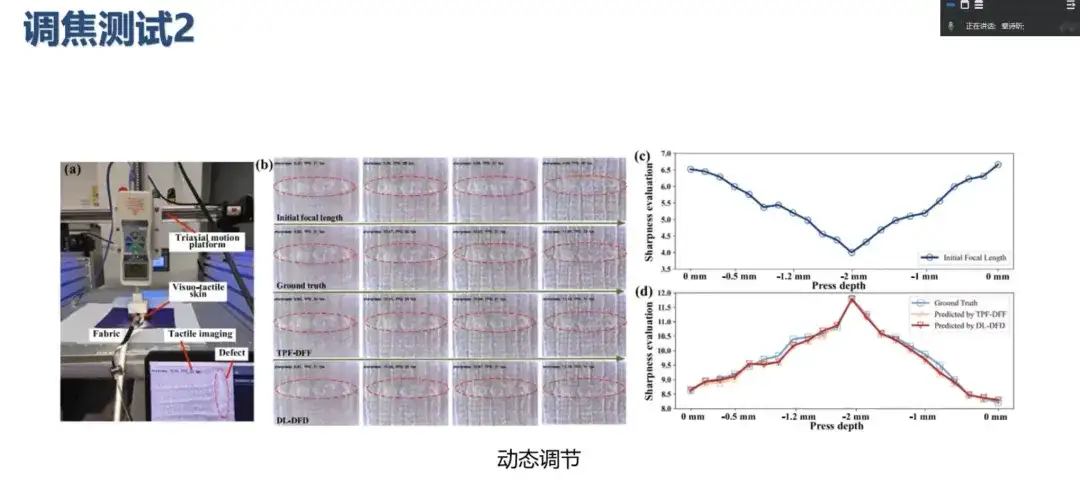

Dans la détection visuo-tactile, la distance d'imagerie est très faible et de nombreuses images sont macro. Dans ce cas, chaque pression modifiera la distance d'imagerie, ce qui entraînera une déviation de l'imagerie. De plus, il peut y avoir une différence entre la distance d'imagerie prédéfinie lors de la conception du capteur et la distance d'imagerie en utilisation réelle, ce qui entraînera une clarté d'imagerie insuffisante. Pour résoudre ces problèmes, nous avons développé un système de réglage d’imagerie, qui comprend un module d’étalonnage et un module de mise au point.

Dans le système de réglage d'imagerie, le module d'étalonnage d'imagerie adopte une stratégie de recherche globale pour faire avancer l'intervalle de réglage et raccourcir la distance de mise au point, tout en aidant à déterminer des valeurs de réglage raisonnables comme étiquettes. Le module de mise au point utilise deux méthodes : la méthode de profondeur de mise au point basée sur l'ajustement en trois points et la méthode de profondeur de défocalisation basée sur l'apprentissage profond. Le premier a une grande précision mais une vitesse lente, tandis que le second est plus rapide mais légèrement moins précis. Il s’agit d’une méthode d’ajustement de bout en bout.

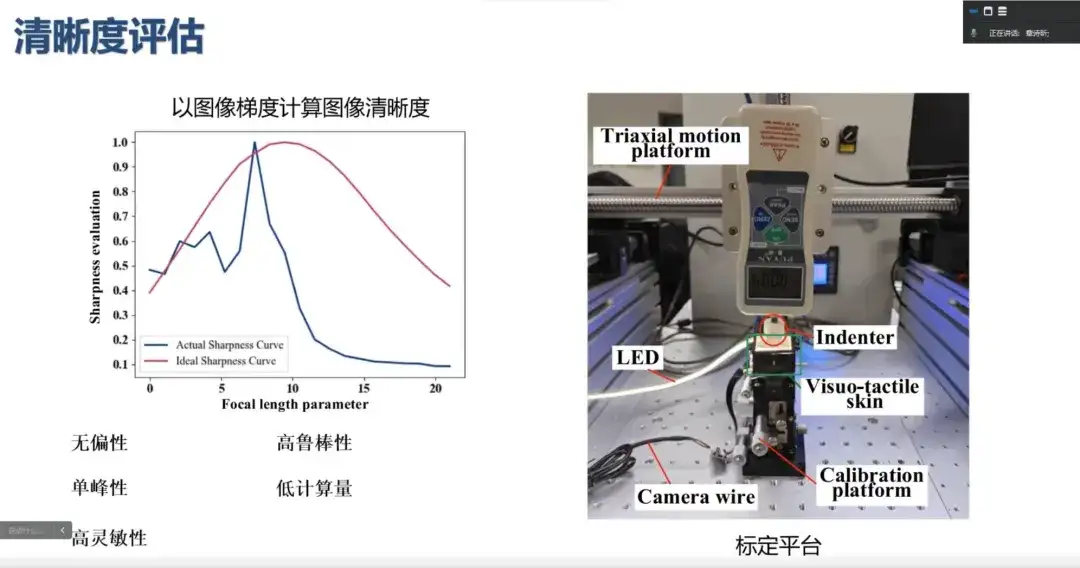

Étant donné que la détection visuo-tactile repose sur des mécanismes d’image, nous utilisons principalement la clarté de l’image comme critère de mise au point. Comme le montre la figure ci-dessous, la courbe d’évaluation de la clarté d’imagerie idéale doit être impartiale et unimodale (courbe rouge). Cependant, dans les environnements de mise au point réels, la lumière est souvent inégale (courbe bleue) et tombera dans un pic de mise au point local.

La détection visuo-tactile utilisée dans un environnement fermé peut réduire les facteurs d’interférence externes et rapprocher la courbe d’imagerie de l’état idéal. À cette fin, nous avons construit une plateforme d’étalonnage et testé la courbe d’imagerie de la détection visuo-tactile pour explorer la méthode de calcul du gradient d’image adaptée à ce capteur. Les résultats montrent que la méthode de calcul du gradient de Tenengrad est plus adaptée au capteur et que la courbe d'ajustement possède les cinq propriétés clés proposées, en particulier l'impartialité et l'unimodalité, qui sont cruciales pour l'évaluation de la focalisation ultérieure.

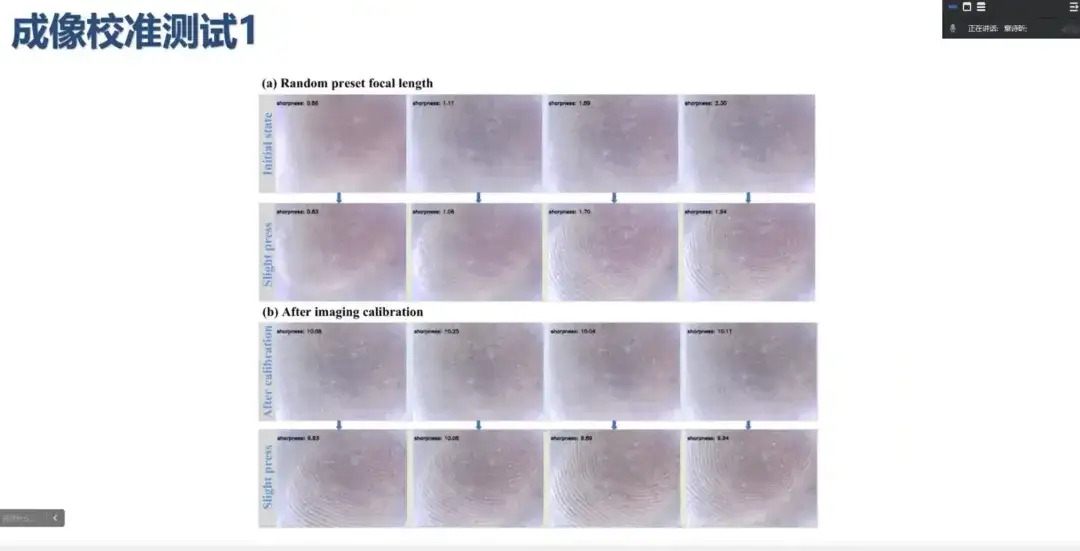

En général, nous définissons aléatoirement une valeur de mise au point initiale et, après une légère pression, calibrons l'imagerie pour obtenir une image claire, et l'imagerie reste dans une plage acceptable.

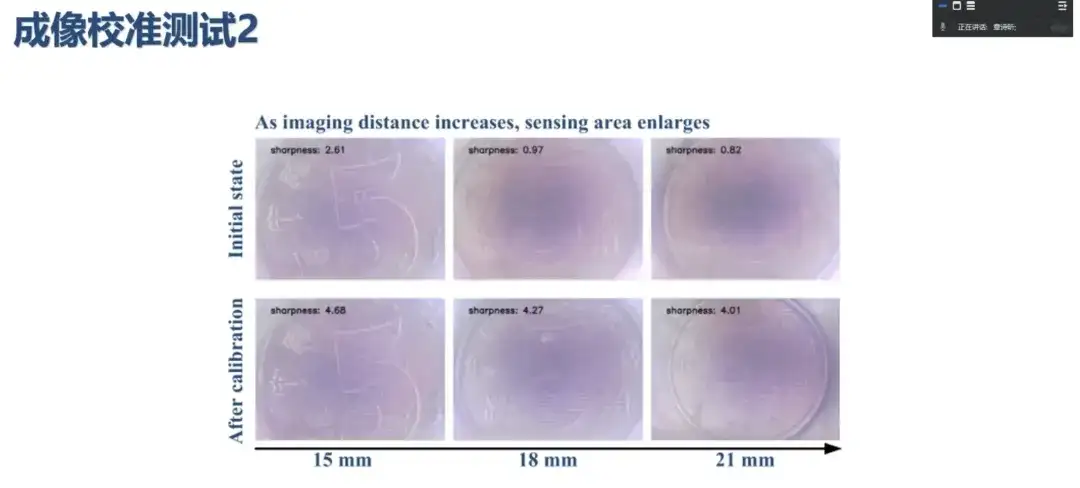

De plus, le champ de détection en évolution dynamique doit être pris en compte lors de la phase de conception du capteur afin que la distance d'imagerie puisse être étendue ou réduite en fonction du scénario spécifique. À mesure que la distance d'imagerie augmente, le champ de détection s'étend également, en utilisant la mise au point d'imagerie à réponse dynamique pour simplifier la conception globale. Comme le montre la figure suivante :

Pour tester la précision de la mise au point, nous avons mené des expériences en utilisant trois objets avec des textures de densité différentes. Les résultats ont montré que les deux méthodes d'étalonnage étaient proches des résultats attendus, avec une précision de réglage d'imagerie de plus de 99,5% et une mise au point en temps réel dans les tâches de reconnaissance dynamique.

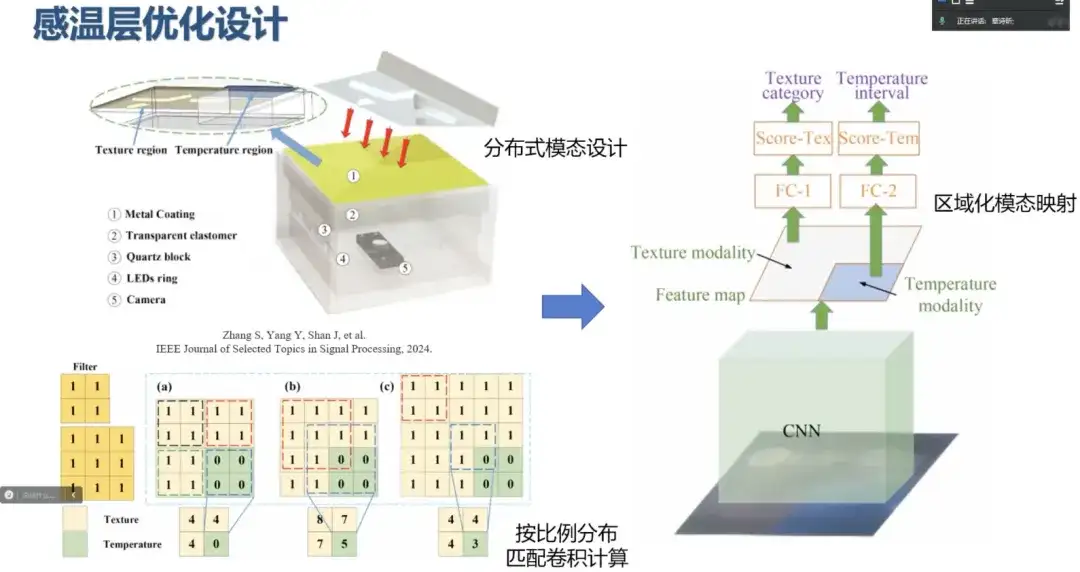

Optimisation de la couche de détection de température : conception modale distribuée

En ce qui concerne la conception optimale de la couche de détection de température, il existe actuellement relativement peu de recherches, et la méthode courante consiste à ajouter des matériaux sensibles à la température à la couche fonctionnelle du capteur, par exemple en ajoutant de la poudre thermotrope et de l'huile thermotrope. À en juger par les résultats préliminaires de l’imagerie, les informations de couleur de cette méthode sont fusionnées avec les informations de texture. Cependant, il n’existe pas de corrélation directe entre la température et la texture. Il n’est pas raisonnable de fusionner ces caractéristiques sans rapport dans l’image sans extraction ou séparation appropriée des caractéristiques, puis de les saisir dans le modèle pour la reconnaissance.

Pour résoudre ce problème, nous avons réalisé une conception modale distribuée pour la couche thermosensible et le revêtement, où les tailles des deux régions correspondent au mécanisme d'extraction des caractéristiques. Nous expliquerons cela en détail plus tard.

Optimisation de la structure interne : la miniaturisation améliore l'intégration des capteurs

Considérant le besoin de miniaturisation des capteurs visuo-tactiles, nous espérons réduire leur taille pour améliorer l'intégration des capteurs. Grâce au développement de la technologie d’imagerie microscopique, nous avons efficacement réduit la taille de l’image et modularisé la structure interne du capteur. En intégrant des composants qui ne sont pas souvent équipés, nous pouvons faciliter le montage et le démontage et obtenir une utilisation maximale de l'espace. Associé à différents connecteurs, le capteur visuel-tactile miniature peut être intégré dans divers manipulateurs pour obtenir une intégration élevée et une compatibilité élevée.

Simulation visuelle et tactile

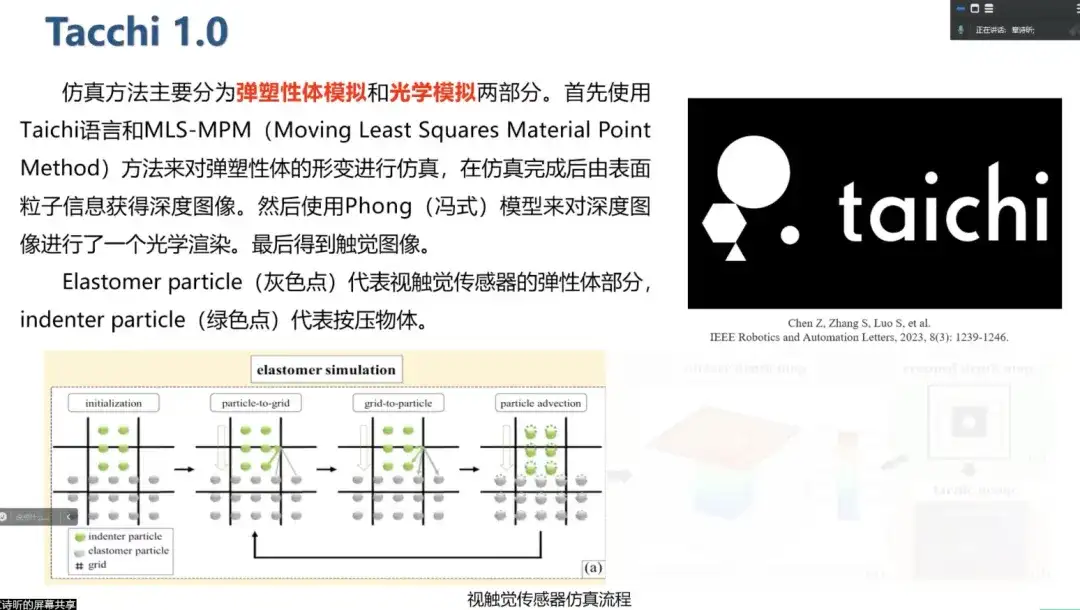

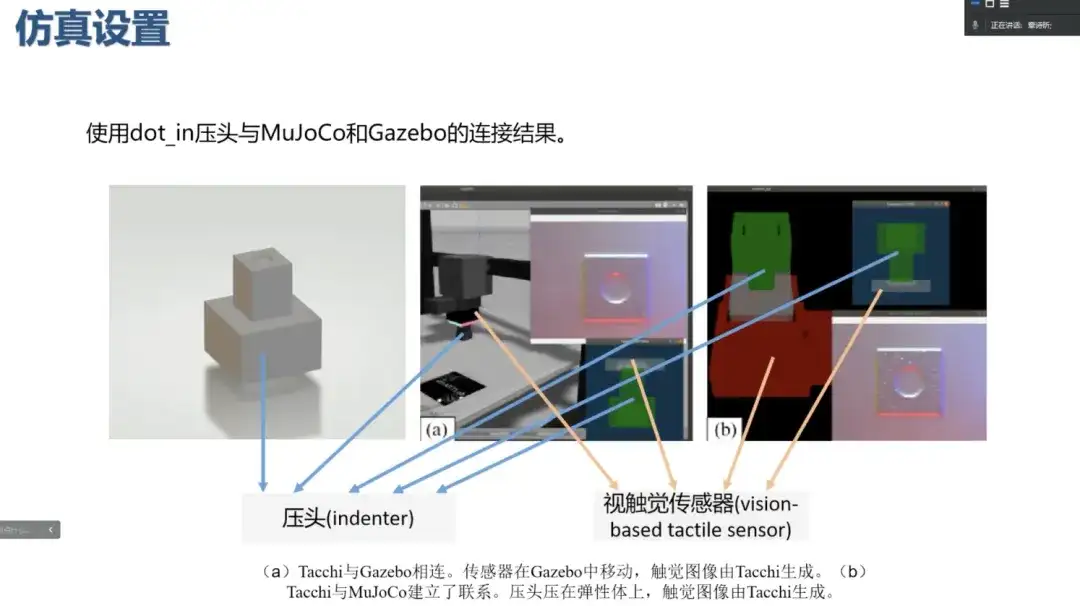

Bien que notre méthode améliore la résistance à l’usure du revêtement du capteur tactile visuel, l’usure se produira toujours après des milliers d’utilisations. Dans ce cas, nous devons procéder à une collecte de données à grande échelle et il n’est pas réaliste de s’appuyer uniquement sur un travail manuel. Nous avons donc mené des recherches sur la simulation visuo-tactile, principalement basées sur le langage Taichi et la méthode MLS-MPM pour simuler la déformation des corps élastiques.

La simulation élastique utilise principalement des particules granulaires pour représenter le corps élastique et le pénétrateur, et transfère les propriétés physiques des particules (telles que l'impulsion et la masse) à la grille à chaque étape de simulation. L'état des particules est ensuite mis à jour en utilisant l'état précédent des nœuds de la grille et des particules. Une fois la simulation terminée, les informations de profondeur peuvent être obtenues. Tacchi peut également être connecté à d'autres robots pour une simulation conjointe. Pendant le processus de pressage, les particules changeront image par image, et finalement une carte de profondeur des particules sera formée et rendue. De plus, dans Touch 2.0, nous avons ajouté un mécanisme de transmission mutuelle d'informations entre les particules et les maillages, amélioré la simulation des objets coulissants et utilisé le lancer de rayons pour améliorer le réalisme du rendu, rendant la nouvelle version plus raffinée dans les détails que Touch 1.0.

Opération de perception robotique

Basés sur le matériel et la simulation, les capteurs visuels et tactiles s'étendent à différents domaines de perception. Notre machine TactEdge est utilisée pour résoudre des problèmes de reconnaissance dans différents domaines. Nous faisons également quelques tentatives intéressantes dans le domaine des opérations robotiques.

Reconnaissance des tissus : peut être utilisée pour la détection des défauts des tissus

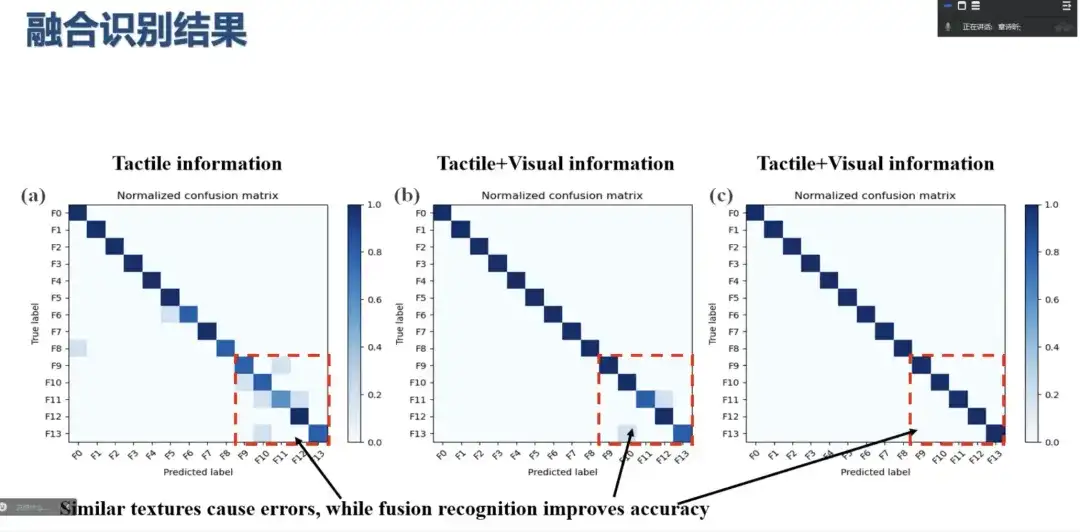

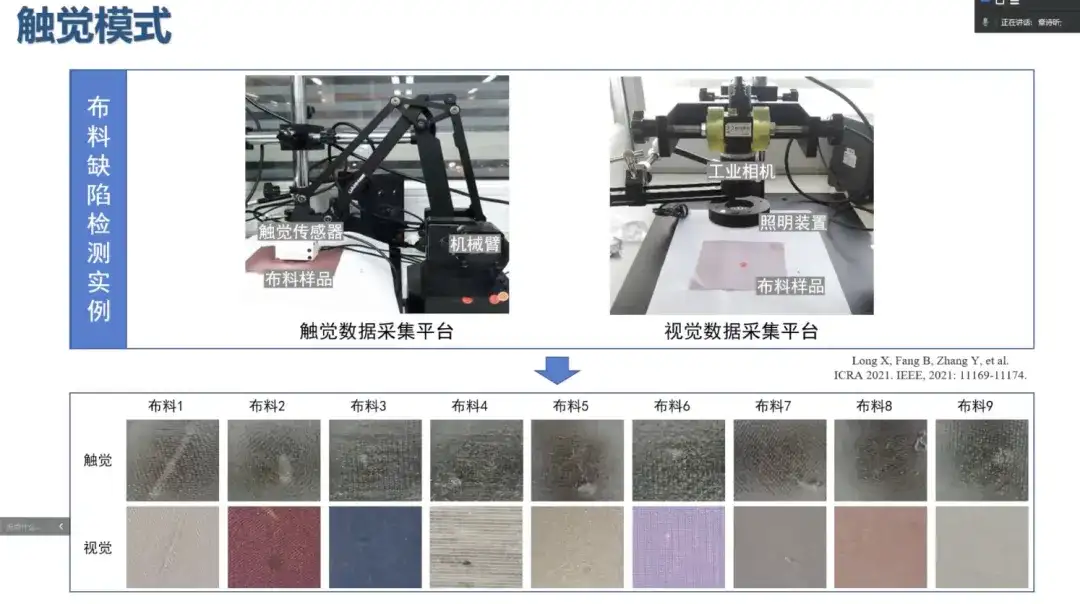

Parce que les tissus ont des textures fines et des caractéristiques géométriques distinctes, ils ont été utilisés au début pour vérifier l’effet de cartographie de texture des capteurs visuo-tactiles. Cependant, le capteur tactile visuel enduit filtre les informations de couleur lorsque l'on appuie sur le tissu. Bien que les informations géométriques soient extraites indirectement, la couleur est tout aussi importante pour le tissu. À cette fin, nous avons comparé les performances des capteurs revêtus et des capteurs visuo-tactiles de sixième génération sur des échantillons ayant la même texture mais des couleurs différentes. Comme le montre la figure ci-dessous, la précision du capteur de revêtement est considérablement améliorée après l'intégration de la vision et du toucher, et il peut obtenir des informations visuelles et tactiles.

La détection des défauts de tissu est essentielle car les défauts peuvent entraîner une réduction de la valeur 45%—65%. Le modèle de teinture du tissu affectera sérieusement la polyvalence et la complexité de l'algorithme. Le toucher, l’une des capacités perceptives les plus importantes des êtres humains, n’est pas affecté par la couleur de la surface des objets et peut aider la vision à nous aider à percevoir les objets. Par conséquent, nous introduisons le toucher dans la détection des défauts de tissu et utilisons 9 échantillons de tissu pour la validation croisée. Les résultats montrent que la précision de reconnaissance en mode tactile est supérieure à celle en mode visuel, notamment pour la reconnaissance de certaines textures spéciales.

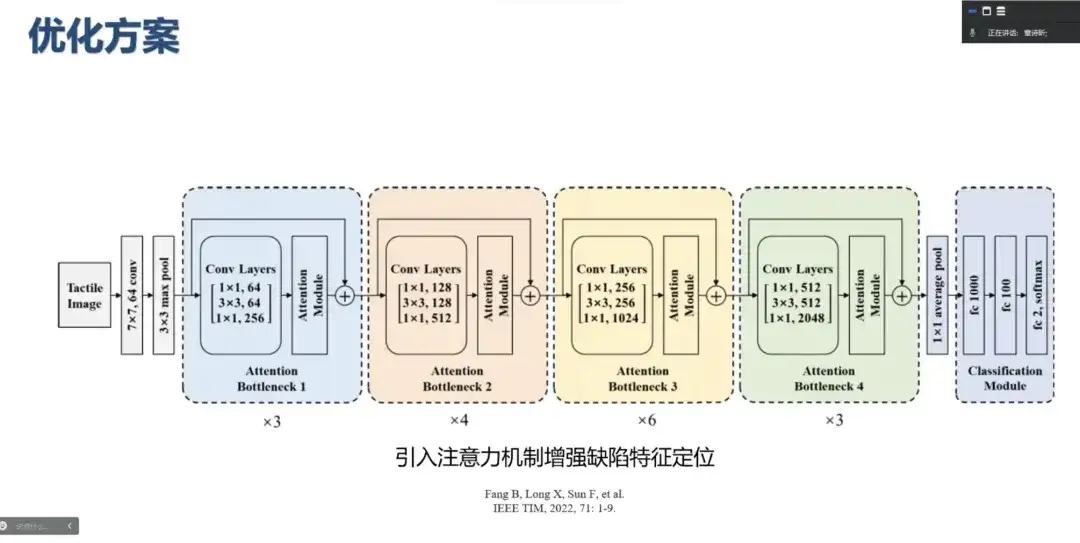

Étant donné que les informations sur la texture du tissu sont dominantes et affectent la détermination des pièces défectueuses, nous avons introduit un mécanisme d'attention pour se concentrer sur les zones défectueuses clés et améliorer la précision de reconnaissance des pièces défectueuses.

Reconnaissance d'objets transparents : la précision de reconnaissance du verre atteint 99% ou plus

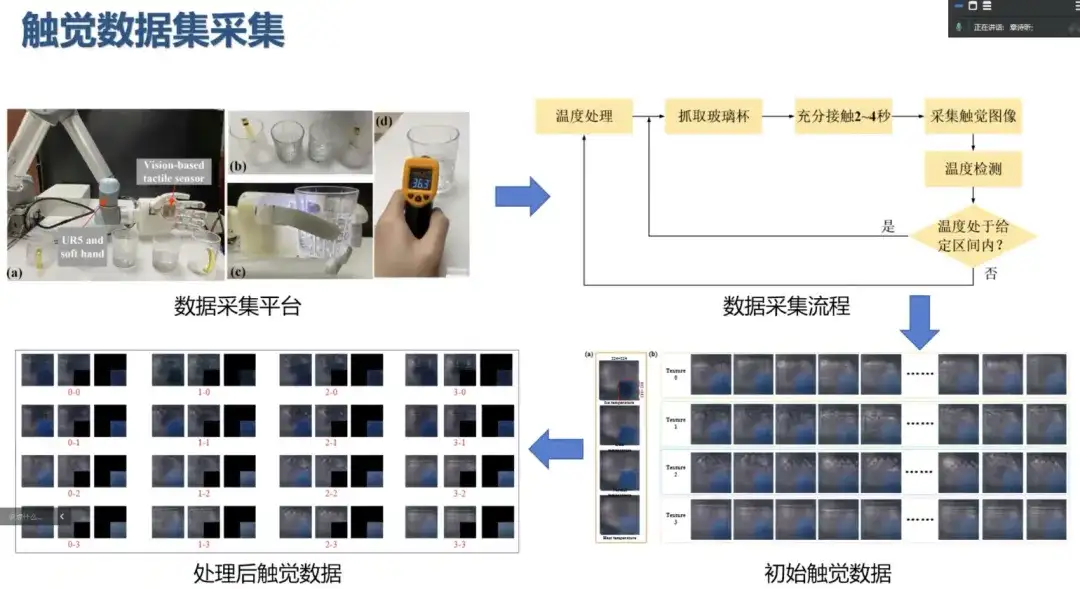

Outre les tissus, la reconnaissance de la texture des objets transparents est assez difficile. En raison de leurs propriétés transparentes et de l'influence de la lumière réfléchie, il y aura une mauvaise reconnaissance dans les situations visuelles. Nous introduisons donc un mécanisme tactile, collectons des données tactiles et établissons une plateforme tactile. Dans les tasses en verre collectées, en tenant compte de l'influence de leurs propres propriétés de température, nous ajustons la température en ajoutant de l'eau chaude ou des glaçons, collectons des images tactiles et les traitons sous la forme tactile requise.

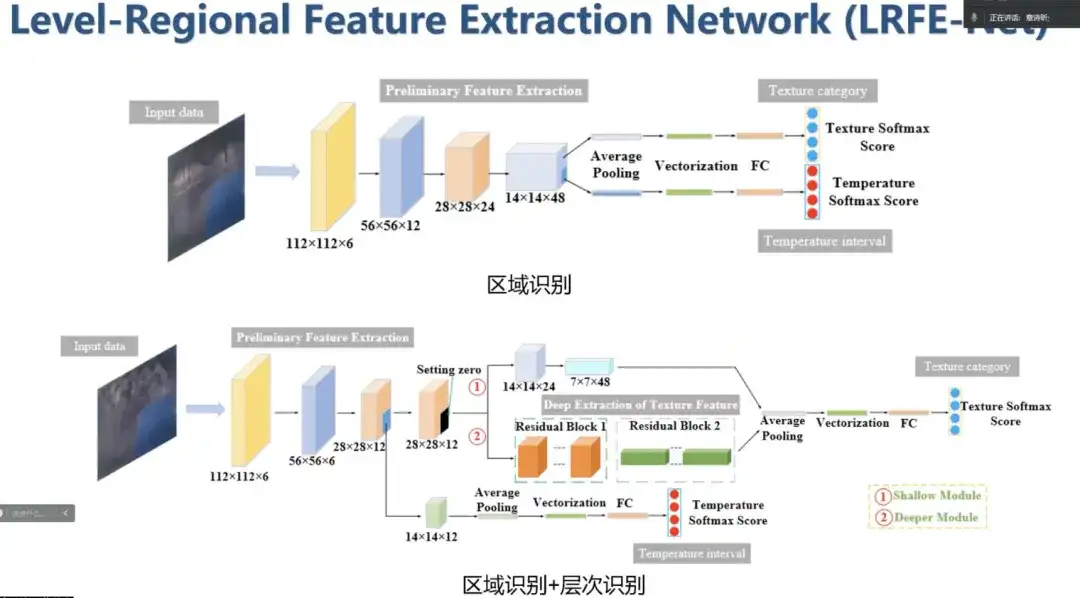

Comme mentionné précédemment, la reconnaissance tactile contient généralement des informations sur la température et la texture. Une méthode de reconnaissance courante consiste à identifier les deux séparément et à fusionner différents modèles uniques pour renforcer l'extraction et la séparation des deux caractéristiques, mais cela peut provoquer une fusion irrégulière.

Nous avons donc proposé un mécanisme d’extraction de caractéristiques de région hiérarchique. Ce mécanisme garantit que la distribution régionale de la couche thermosensible et de la couche de température est distribuée selon une taille spécifique, fait correspondre cette taille spécifique avec la taille de convolution et réalise une extraction de caractéristiques indépendante dans chaque zone pendant le processus de glissement de convolution, ce qui peut éviter l'extraction de fusion mixte. De plus, pendant que les caractéristiques régionales sont extraites, chaque région modale de la carte de caractéristiques suivante formera une cartographie modale avec la région initiale et, combinée au traitement de vectorisation, un traitement parallèle distribué de caractéristiques modales non liées peut être réalisé.

Compte tenu des différentes difficultés d'apprentissage des caractéristiques de texture et de température, nous avons également intégré un mécanisme de reconnaissance hiérarchique pour attribuer différents modules de réseau profond afin d'approfondir le traitement de l'information. Ce mécanisme hiérarchique peut apprendre efficacement des fonctionnalités complexes.

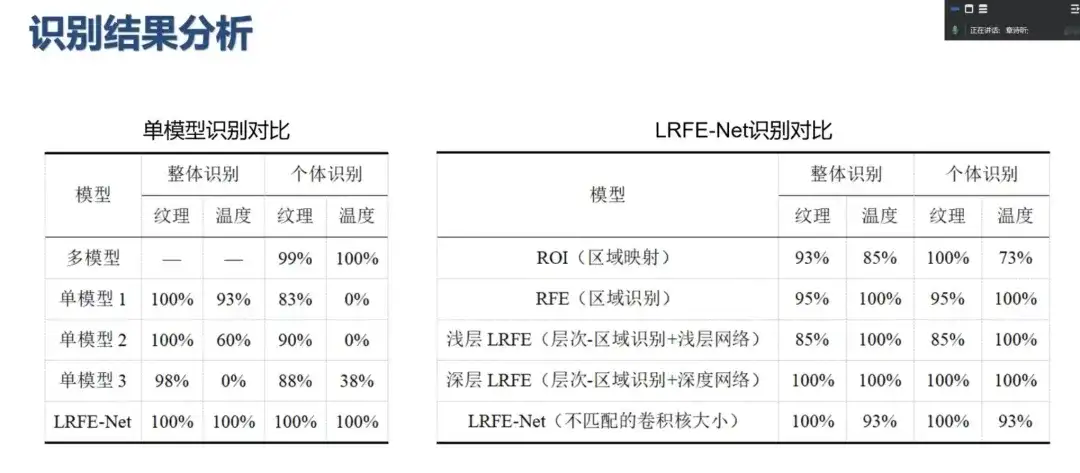

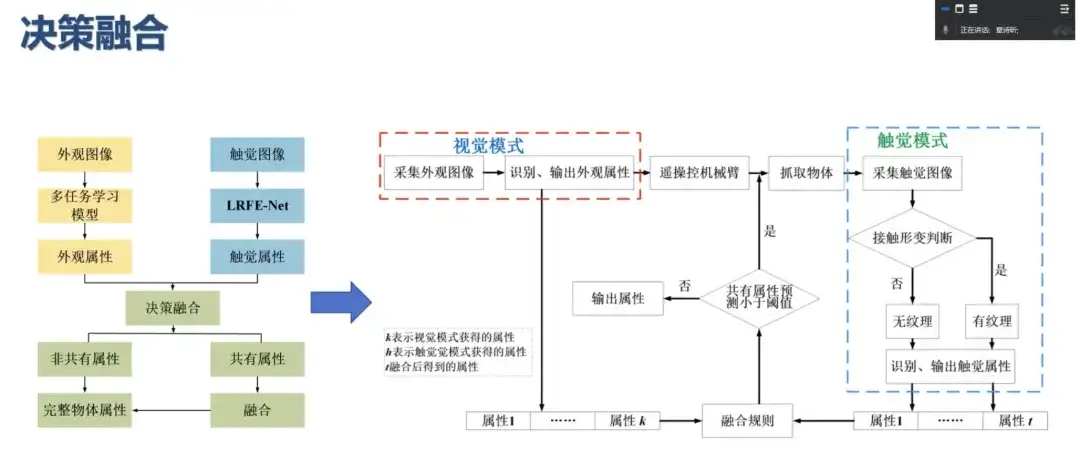

Comme le montre la figure ci-dessous, le modèle unique traditionnel ne parvient pas à traiter efficacement les informations de texture et de température. Par conséquent, dans la reconnaissance individuelle, la précision de la reconnaissance de la température est faible. Dans la reconnaissance globale, étant donné que la reconnaissance de texture de l'image est dominante, le modèle couple et cartographie de force les caractéristiques non pertinentes, ce qui améliore la reconnaissance de la température. Cependant, notre mécanisme (LRFE-Net) maintient une précision constante dans la reconnaissance globale et individuelle. De plus, notre méthode améliore également l’efficacité temporelle par rapport à la reconnaissance multi-modèles.

En résumé, nous obtenons les attributs d'apparence des objets transparents dans le mode visuel et leurs attributs de texture ou de température dans le mode tactile. Ensuite, nous pouvons utiliser la fusion de décision pour fusionner les attributs obtenus à partir de ces deux modes et travailler ensemble sur la reconnaissance d’objets transparente. Par exemple, notre méthode a permis d’atteindre une précision de reconnaissance visuelle et tactile de plus de 99% pour les tasses en verre.

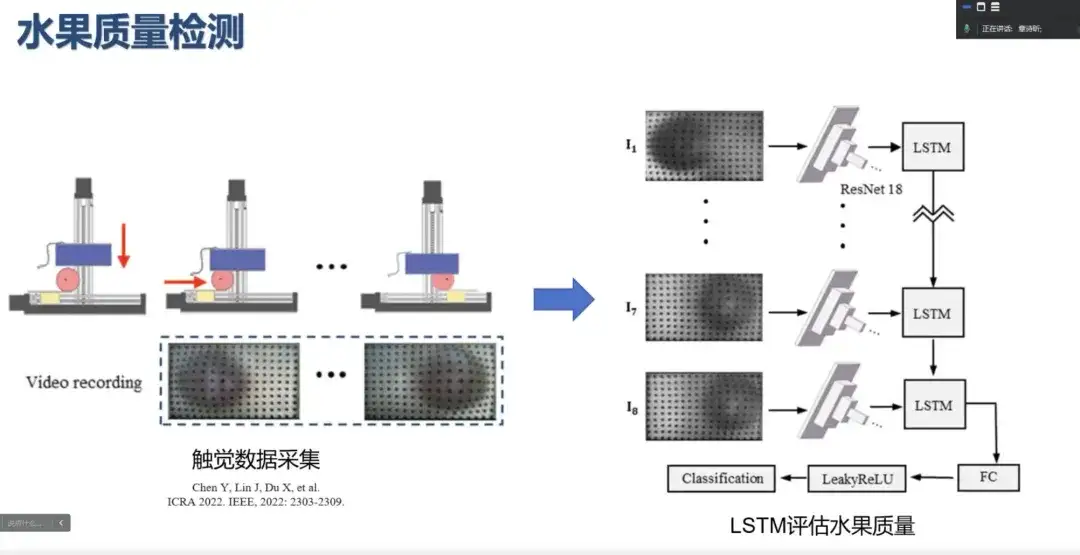

Applications agricoles : tests de qualité des fruits

Dans le domaine agricole, nous avons également étendu la détection visuo-tactile aux tests de qualité des fruits, en utilisant les différences de déformation pour évaluer la douceur et la dureté des fruits et le degré de décomposition locale.

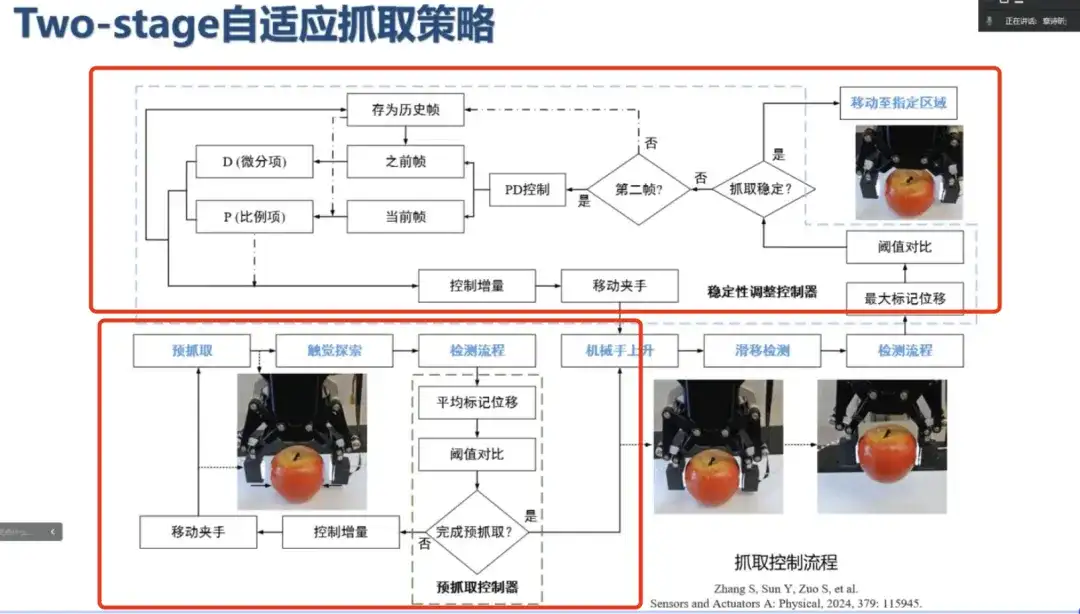

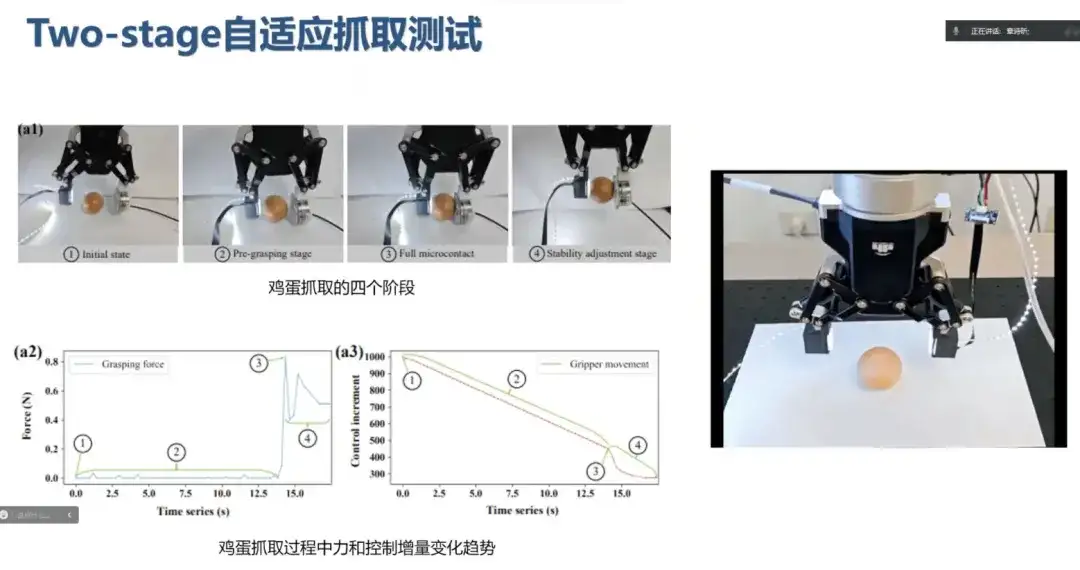

Tout comme les objets de dureté différente se déforment différemment lorsqu’une pression est appliquée, il existe également une relation entre la marque et la force. Pour représenter pleinement les mécanismes de contact de ce sens du toucher, il faudrait probablement de très grands ensembles de données et des modèles complexes. Cependant, dans les tâches opérationnelles réelles, il n’est pas nécessaire de mesurer avec précision la valeur de la force. Comprendre la tendance de déformation du point de contact suffit à répondre aux besoins de certaines tâches. Nous avons donc proposé une stratégie d’exploration adaptative en deux étapes, comme illustré dans la figure suivante. La stratégie est principalement divisée en deux étapes :

* Étape de pré-préhension : Utiliser l'exploration tactile pour amener le capteur tactile visuel et l'objet à atteindre un état de micro-contact stable, ce qui peut permettre une compréhension préliminaire des propriétés de l'objet

* Étape de réglage de la stabilité : Cette étape détermine la stabilité de préhension en fonction de la détection dynamique de micro-déformation, de sorte que le capteur tactile visuel et l'objet puissent atteindre un état de stabilité relative dynamique, ce qui peut renforcer la connaissance des propriétés de l'objet.

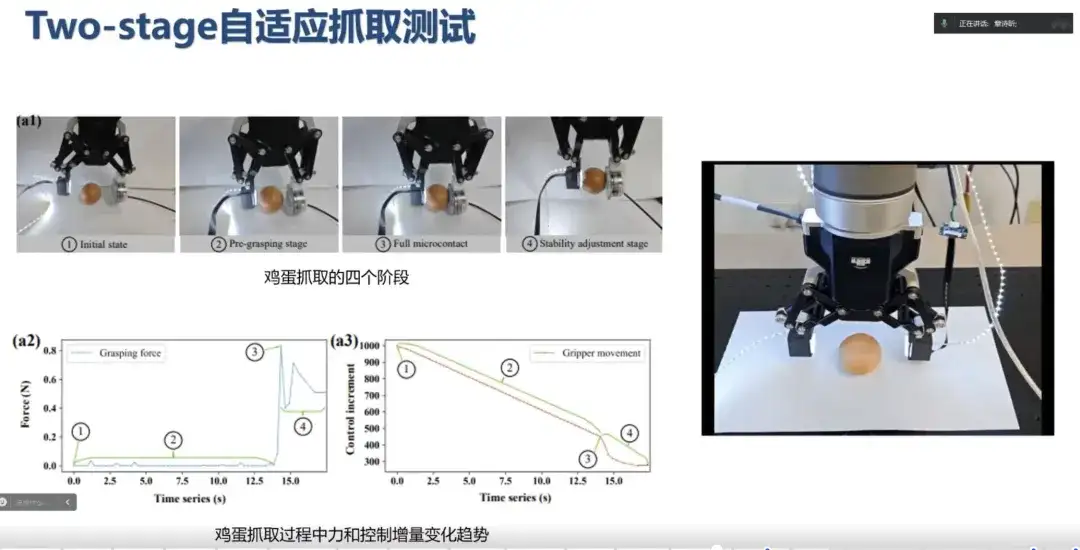

Cette stratégie peut s'adapter à différents besoins de préhension, tels que la préhension de pommes, d'œufs, d'éponges, de canettes, etc. Comme le montre la figure ci-dessous, pendant l'étape de pré-préhension de l'œuf, le robot se déplace lentement pour établir une reconnaissance préliminaire des attributs de l'objet. Ensuite, pendant la phase de réglage de la stabilité, en raison du poids léger de l'œuf, le système n'a besoin que de légers ajustements pour terminer l'opération de préhension sans trop d'intervention.

Pour des matériaux tels que les éponges, un état de contact relativement stable peut être formé lors de l'étape de pré-saisie, il n'est donc pas nécessaire de procéder à un réglage supplémentaire du système. En revanche, les canettes, en tant qu’objets lourds, ne parviennent pas à atteindre un état totalement stable lors de la préhension initiale. Lors de la phase de réglage de la stabilité, les canettes ont tendance à glisser. Le contrôleur PD les affinera jusqu'à ce que les exigences de stabilité soient satisfaites et l'ensemble du processus de réglage se termine.

Comme le montre la figure ci-dessous, les tests de saisie de différents objets montrent que notre stratégie de saisie adaptative en deux étapes proposée est très robuste et peut réaliser des opérations de saisie stables et fiables sur divers objets multi-attributs.

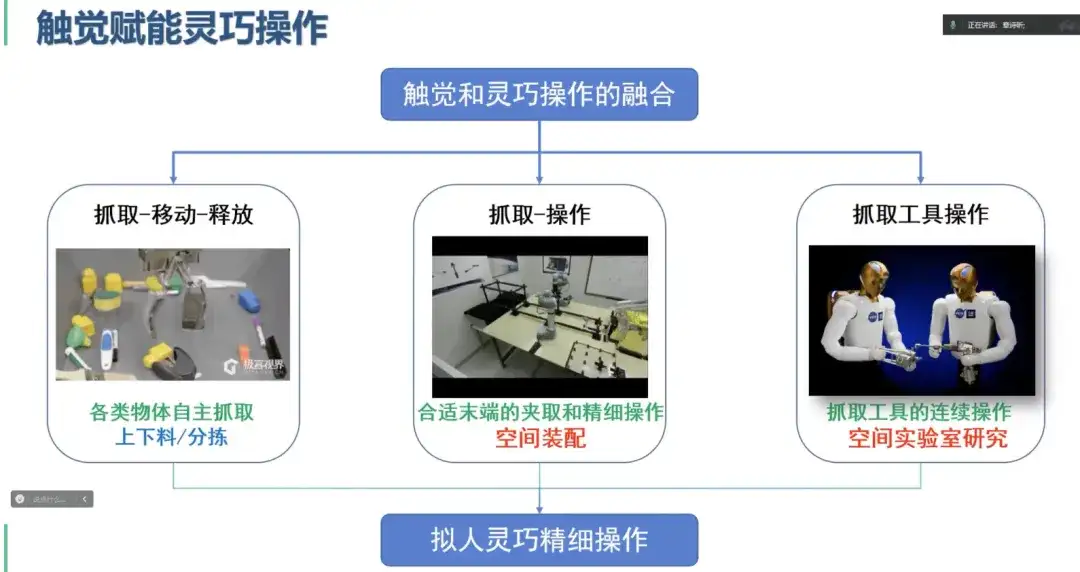

À l’avenir, nous continuerons d’explorer l’intégration du toucher et de la manipulation adroite, et nous nous efforcerons de parvenir à une manipulation anthropomorphique et précise des robots.

À l’avenir, HyperAI aidera également la communauté tactile incarnée à continuer d’organiser des activités de partage en ligne, en invitant des experts et des universitaires nationaux et étrangers à partager des résultats et des idées de pointe. Restez à l'écoute!