Command Palette

Search for a command to run...

Füllen Sie Die Lücken Im Materialraum: Das MIT Nutzt Deep Learning Zur Lösung Zerstörungsfreier Prüfprobleme

Inhalte im Überblick:Materialprüfungen spielen in den Bereichen Technik, Wissenschaft und Fertigung eine entscheidende Rolle. Herkömmliche Materialprüfmethoden wie Schneiden und chemische Reagenzprüfungen sind zerstörend, zeitaufwändig und ressourcenintensiv. Kürzlich nutzten Wissenschaftler des MIT Deep Learning, um eine Technik zu entwickeln, mit der fehlende Informationen ergänzt und die innere Struktur von Materialien durch Oberflächenbeobachtungen genauer bestimmt werden kann.

Schlüsselwörter:Deep Learning Materialprüfung CNN

Autor: daserney

Herausgeber|Sanyang

Dieser Artikel wurde zuerst auf der öffentlichen HyperAI WeChat-Plattform veröffentlicht~

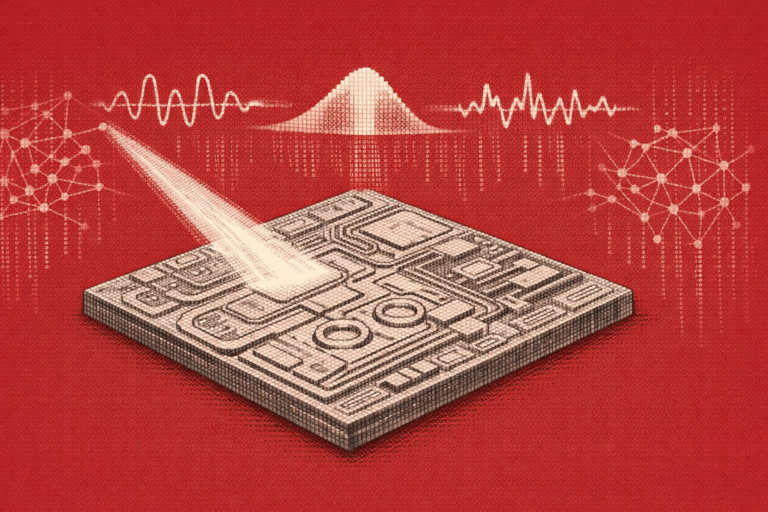

Bei der Datenverarbeitung besteht häufig die Herausforderung darin, aus unscharfen Bildern oder Teilinformationen ein vollständiges Bild wiederherzustellen.Diese Herausforderung wird als „inverses Problem“ bezeichnet und ist nicht nur in der medizinischen Diagnostik weit verbreitet, sondern tritt auch häufig in der Materialwissenschaft auf.Wenn es uns gelingt, diese fehlenden Informationen effektiv zu ergänzen, wird es möglich sein, die Eigenschaften biologischer Gewebe oder Materialien umfassender und genauer zu verstehen und dadurch präzisere Entscheidungen zu treffen.

Die Frage, wie sich die innere Struktur von Materialien zerstörungsfrei prüfen lässt, bereitet vielen Praktikern in diesem Bereich Kopfzerbrechen. Unter zerstörungsfreier Prüfung versteht man den Einsatz moderner Technologien und Geräte zur Erkennung der inneren Struktur von Materialien, ohne die innere Organisation und Leistung der Materialien zu beschädigen oder zu beeinträchtigen.Zwar ist eine Erkennung mit Techniken wie Röntgenstrahlen möglich, doch sind diese Methoden im Allgemeinen teuer und erfordern sperrige Geräte.

Zu diesem Zweck kombinierten der chinesische Doktorand Yang Zhenze vom MIT (Massachusetts Institute of Technology) und Professor Markus Buehler mehrere Deep-Learning-Architekturen.Im 2D- bzw. 3D-Fall werden die fehlenden Teile im Material mit begrenzten Informationen wiederhergestellt und die Mikrostruktur weiter charakterisiert.

Die Forschungsergebnisse wurden kürzlich in der Fachzeitschrift Advanced Materials unter dem Titel „Fill in the Blank: Transferrable Deep Learning Approaches to Recover Missing Physical Field Information“ veröffentlicht.

Die StudieDie Ergebnisse wurden in Advanced Materials veröffentlicht

Papieradresse:

https://onlinelibrary.wiley.com/doi/full/10.1002/adma.202301449

Experimenteller Überblick: Modellkombination für das Lückentext-Puzzle

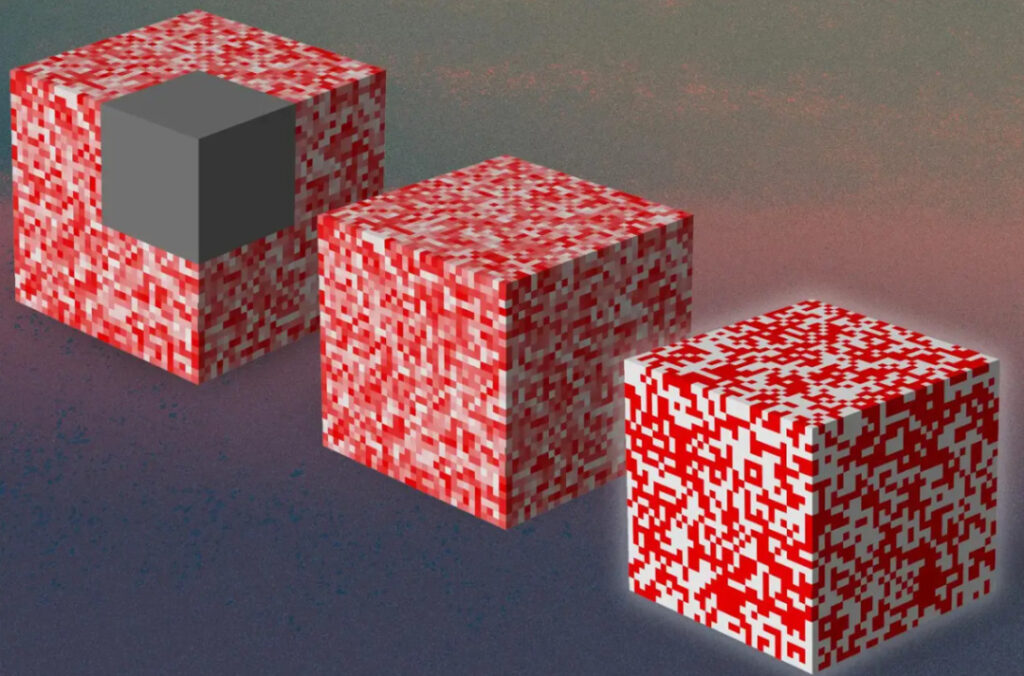

Die folgende Abbildung zeigt das schematische Gesamtdiagramm der Studie.Im Bild links ist der graue Würfel das fehlende Teil. Im 2D- und 3D-Fall werden jeweils zwei KI-Modelle kombiniert, um die Aufgabe auszuführen. Die Forscher trainierten das erste KI-Modell, um „die Lücken zu füllen“ und das vollständige Feld aus dem maskierten Feld wiederherzustellen, und trainierten das zweite KI-Modell, um „das Rätsel zu lösen“, indem sie das wiederhergestellte vollständige Feld als Eingabe verwendeten, um umgekehrt die entsprechende Mikrostruktur des Verbundmaterials zu erhalten.

Abbildung 1: Gesamtschema

Die Forscher verwendeten die Finite-Elemente-Analyse (FEA), um die Dehnungs- und Spannungsfelder von 2D- und 3D-Verbundwerkstoffen unter bestimmten Bedingungen zu berechnen.

Im 2D-FallDie Forscher erstellten ein symmetrisches 8×8-Gitter, um die zusammengesetzte Geometrie aufzubauen (insgesamt 232 mögliche Geometrien). Dann,Für einachsige Zugversuche wurden 1.000 verschiedene Verbundmikrostrukturen zufällig generiert.

Im 3D-FallDie Forscher verwendeten ein 2×4×4-Gitter, um zwei Schichten von Mikrostrukturen zu erstellen (insgesamt 232 mögliche Geometrien), und ein 4×4×4-Gitter, um ein vierschichtiges Komposit zu bauen (insgesamt 264 mögliche Geometrien). Um die Anzahl der möglichen Geometrien gleich wie im 2D-Fall zu halten, wählten die Forscher ein 2×4×4-Raster als Basislinie.Und für FEA-Berechnungen wurden 2.000 verschiedene Geometrien zufällig generiert.

Datenvisualisierung und Vorverarbeitung

Im 2D-FallMithilfe der Visualisierungstools von Abaqus erstellten die Forscher Bilder der aus der FEA gewonnenen Dehnungs- und Spannungsfelder.Es wird durch weiße und rote Balken dargestellt.Anschließend wird es mit Python zum Zuschneiden, Ändern der Größe und Neufärben vorverarbeitet. Die Größe des vorverarbeiteten Bildes beträgt 256×256. In einer zusammengesetzten Geometrie oder Mikrostruktur stellen rote Blöcke weiche Materialien dar, während weiße Blöcke starre Materialien darstellen.Die Forscher führten Masken mit normaler und unregelmäßiger Form ein, wobei die Masken mit normaler Form quadratisch waren und eine Größe von 96–128 hatten.

Im 3D-Fall sammelten die Forscher Dehnungs- und Spannungswerte für jedes Element.Anschließend wird es normalisiert, um eine 16×32×32×1-Matrix zu bilden.Ähnlich wie im 2D-Fall,Verwenden Sie Python-Code, um die Konturen von Dehnungs- und Spannungsfeldern zu visualisieren.Eine Reihe von Feldbildern wird in einer 16×32×32×3-Matrix gespeichert, die als Datendarstellung zum Trainieren und Testen von Deep-Learning-Modellen verwendet wird.Die entsprechende 3D-Visualisierung der Verbundmikrostruktur wurde durch Volumenrendering mithilfe der Matplotlib-Bibliothek durchgeführt.

Modellauswahl: GAN + ViViT + CNN

In dieser Studie wurden verschiedene Deep-Learning-Modelle verwendet.Einschließlich Generative Adversarial Networks (GAN), Transformer-basierte ViViT-Modelle und Convolutional Neural Networks (CNN).

- GAN: Zum Ausfüllen der 2D-Bilder verwendeten die Forscher ein GAN-Modell, die sogenannte zweite Version des DeepFill-Modells, das eine Freiform-Bildwiederherstellung durchführen kann.

- ViViT: Im 3D-Fall verwendeten die Forscher das auf der Transformer-Architektur basierende ViViT-Modell, um die Lücken zu füllen.

- CNN: Nachdem das vollständige Feld ermittelt worden war, wurden CNN-Modelle sowohl im 2D- als auch im 3D-Fall verwendet, um eine Rückkopplung vom mechanischen Verhalten zur Mikrostruktur des Verbundwerkstoffs herzustellen.

Experimentelle Ergebnisse: ViViT + CNN erzielt perfekte Vorhersage

2D-Gehäuse

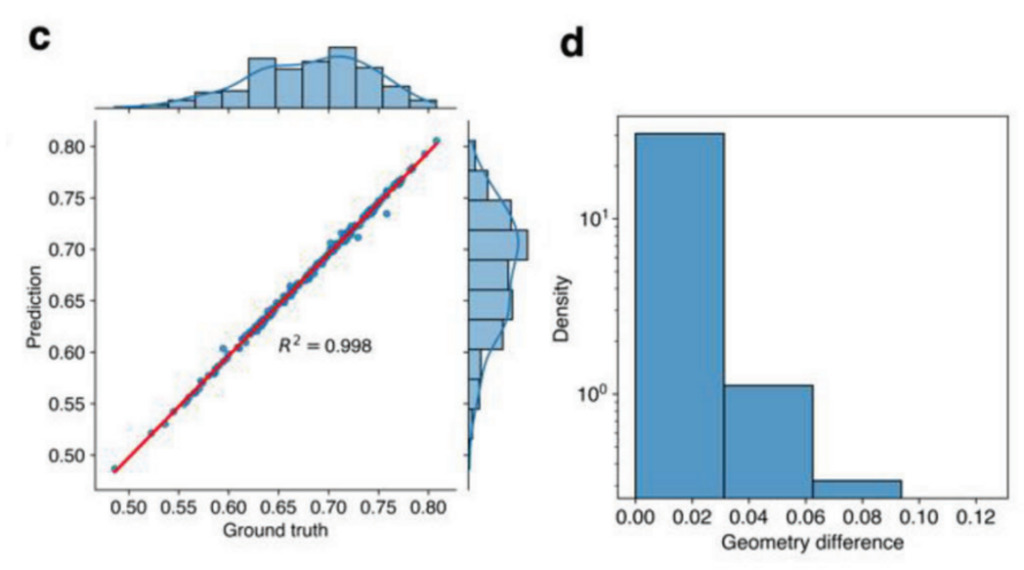

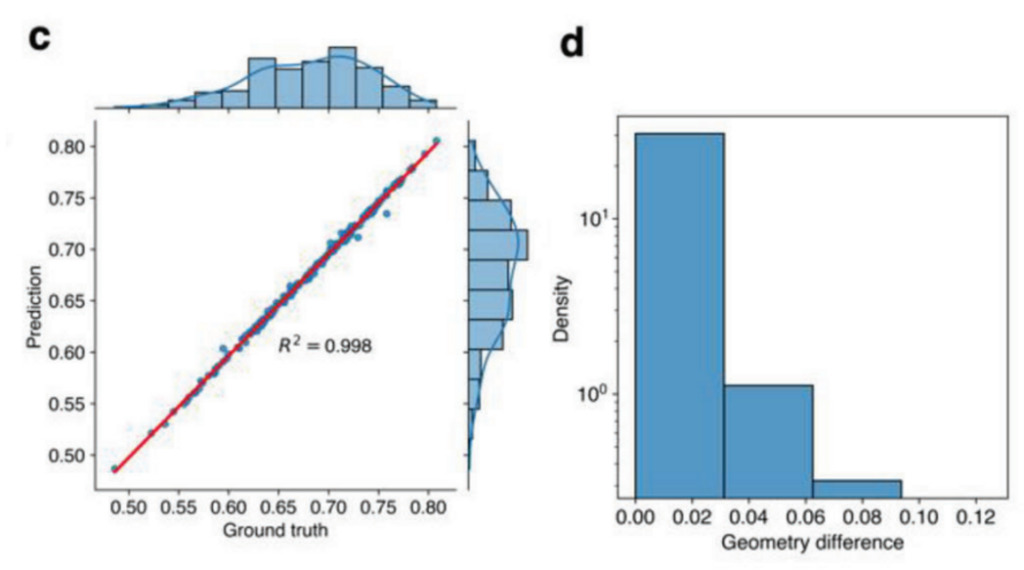

Um den Vorhersagefehler zu ermitteln, erstellten die Forscher ein Streudiagramm des vorhergesagten Spannungsmittelwerts gegenüber dem tatsächlichen Wert innerhalb des maskierten Bereichs. Die Form der Maske wird zufällig generiert.Wie in Abbildung c unten gezeigt, sind bei 200 Testdaten R2 Der Index erreicht 0,998, was darauf hinweist, dass das GAN-Modell eine gute Leistung erbringt.

Abbildung 2: Modellleistung in 2D

c: Leistung des GAN-Modells auf dem aufgefüllten Bild. Die Grundwahrheit und der vorhergesagte Wert weisen eine hohe Konsistenz auf (R2 = 0,998).

d: Leistung des CNN-Modells zur Geometrieerkennung. Die Abbildung zeigt die Verteilung der Geometrieunterschiede zwischen den tatsächlichen Ergebnissen und den Vorhersageergebnissen.

Darüber hinaus bewerteten die Forscher die Leistung des CNN-Modells bei der Geometrieerkennung, indem sie die Geometriedifferenz berechneten. Der Geometrieunterschied ist die Anzahl der unterschiedlichen Materialblöcke zwischen der wahren und der vorhergesagten Sequenz.Wie in Abbildung 2d gezeigt, sind die meisten der vorhergesagten Sequenzen dieselben wie die tatsächlichen Sequenzen, der maximale Geometrieunterschied zwischen allen 200 Testdaten beträgt 0,0625 und es gibt zwei Unterschiede in 32 Blöcken.Wenn das wiederhergestellte Feldbild ungenau ist, erhöht sich der geometrische Fehler. Daher bestätigen die genauen Vorhersagen des CNN-Modells die hohe Leistung des GAN-Modells.

3D-Situation

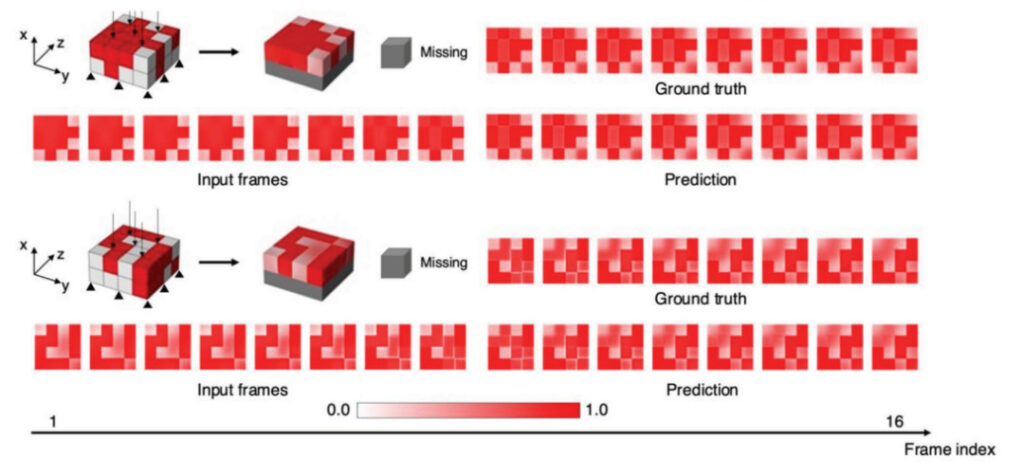

In der tatsächlichen Ingenieurpraxis ist die Mikrostruktur von 3D-Verbundwerkstoffen normalerweise komplizierter als die von 2D-Verbundwerkstoffen. Die folgende Abbildung zeigt den Vergleich zwischen 8 vorhergesagten Feldrahmen und der Grundwahrheit. Die Ergebnisse zeigen, dassDas verbesserte ViViT-Modell kann die mechanischen Felder einer Schicht (Bilder 1 bis 8) im Verbundmaterial verwenden, um die Felder einer anderen Schicht (Bilder 9 bis 16) genau vorherzusagen.

Abbildung 3: Feldrahmenvorhersagen für zwei Beispiele von zweischichtigen Verbundwerkstoffen.

Die ersten 8 Frames werden als Eingabe verwendet und die restlichen 8 Frames werden vom Deep-Learning-Modell vorhergesagt.

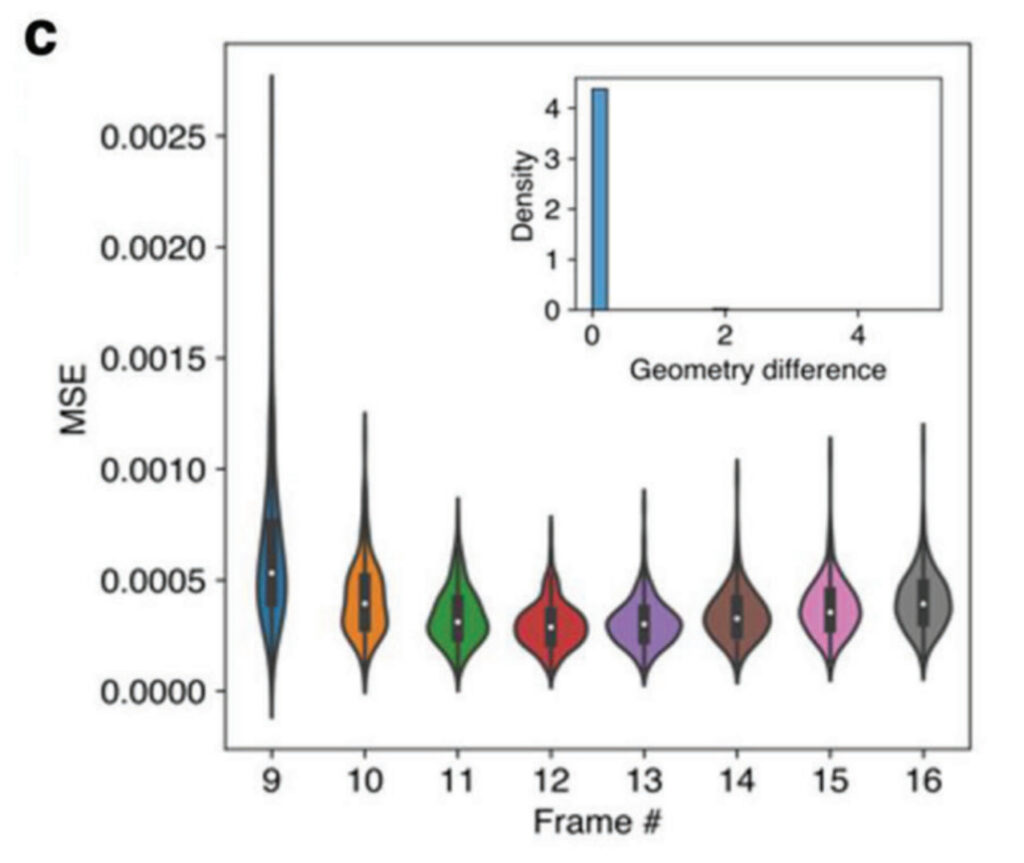

Abbildung 4 zeigt den mittleren quadratischen Fehler (MSE) der Frames 9 bis 16 für alle 200 Testdaten. Der MSE für jeden Datenpunkt wird berechnet, indem die quadrierten Differenzen der Pixelwerte zwischen den vorhergesagten Feldkarten und den wahren Werten gemittelt werden. Der Gesamt-MSE der 8 vorhergesagten Frames ist sehr niedrig und der durchschnittliche MSE aller Frames liegt unter 0,001, was die hervorragende Leistung des ViViT-Modells zeigt.

Der mittlere quadratische Fehler (MSE) ist ein häufig verwendeter Indikator zur Bewertung der Genauigkeit von Vorhersagemodellen. Beim Vorhersageprozess wird MSE verwendet, um den Grad der Abweichung zwischen dem vorhergesagten Wert und dem wahren Wert zu messen. Je kleiner der MSE-Wert, desto höher die Genauigkeit des Vorhersagemodells.

Abbildung 4: Fehlerverteilung

Durch den vorhergesagten Feldrahmen können die vollständigen mechanischen 3D-Felder verwendet werden, um die Mikrostruktur des Verbundmaterials zu bestimmen. Ähnlich wie im 2D-Fall verwendeten die Forscher ein CNN-Modell, um Vorhersagen zu treffen. Wie im oberen rechten Teilbild von Abbildung 4 gezeigt,Der Geometrieunterschied beträgt 0. Durch die Kombination des verbesserten ViViT-Modells mit dem CNN-Modell kann eine genaue Identifizierung der internen 3D-Mikrostrukturen erreicht werden, wobei die meisten geometrischen Formen perfekt vorhergesagt werden.

LAMM-Labor: Verknüpfung von Materialstruktur und -funktion

Die Forschung wurde gemeinsam vom chinesischen Doktoranden Zhenze Yang vom MIT und Professor Markus Buehler durchgeführt.Zhenze Yang ist Doktorand am MIT und arbeitet im MIT Laboratory of Atomic and Molecular Mechanics (LAMM). Zu seinen Forschungsinteressen gehört die Kombination von Techniken des maschinellen Lernens und Deep Learning mit Methoden der Multiskalensimulation, um die Leistungsberechnung und das Design verschiedener Materialien wie Verbundwerkstoffe, Nanomaterialien und Biomaterialien zu beschleunigen.Zuvor hatte Yang Zhenze einen Bachelor-Abschluss in Physik an der Universität der Chinesischen Akademie der Wissenschaften erworben.

Yang Zhenze und Professor Markus Buehler

Yang Zhenzes persönliche Website:

Laboradresse:

http://lamm.mit.edu/

Der korrespondierende Autor, Markus Buehler, ist leitender Forscher am LAMM. Markus Buehler ist ein vielzitierter akademischer Forscher mit mehr als 450 Veröffentlichungen in den Bereichen computergestützte Materialwissenschaft, Biomaterialien und Nanotechnologie.Eines seiner Ziele besteht darin, Musik und Sounddesign in Kombination mit künstlicher Intelligenz zu nutzen, um neue Formen autonomer Materie von Grund auf auf abstrakte Weise zu simulieren, zu optimieren und zu erschaffen, und zwar über alle Maßstäbe (z. B. von Nano bis Makro) und Arten (z. B. vom Menschen bis zur Spinne) hinweg.

LAMM widmet sich der Entwicklung eines neuen Paradigmas für die Materialgestaltung ausgehend von der molekularen Ebene. Durch die Kombination von Konzepten aus dem Bauingenieurwesen, der Materialwissenschaft und der Biologie verbindet LAMM grundlegende chemische Strukturen auf atomarer Ebene mit der funktionalen Ebene, indem es versteht, wie Biomaterialien hierarchische Strukturen bilden, um überlegene mechanische Eigenschaften zu erreichen.Vermischung der Konzepte von Struktur und Funktion.

Referenzlinks:

[1] https://zhuanlan.zhihu.com/p/632154023

[2]https://scitechdaily.com/mits-ai-system-reveals-internal-structure-of-materials-from-surface-observations/?expand_article=1

[3]https://professional.mit.edu/programs/faculty-profiles/markus-j-buehler

Dieser Artikel wurde zuerst auf der öffentlichen HyperAI WeChat-Plattform veröffentlicht~