Command Palette

Search for a command to run...

La Vitesse De R&D Est 100 Fois Plus Rapide Et Le Coût Est Réduit De 90% ! Phaseshift Technologies, Une Société Spécialisée Dans Les Matériaux d'IA, Crée Des Alliages Pour l'énergie, l'aérospatiale, Les Mines Et l'automobile.

De l’âge de pierre à l’âge du fer, en passant par l’âge du bronze, le progrès de la civilisation humaine est, d’un certain point de vue, aussi une histoire de développement matériel. Aujourd’hui, les matériaux sont encore visibles partout autour de nous, depuis les gratte-ciels imposants jusqu’aux puces de smartphone minuscules mais puissantes. Cependant, avec le développement de la technologie, les exigences en matière de matériaux dans diverses industries sont devenues plus strictes.De nombreuses industries sont limitées par les propriétés inhérentes des matériaux existants, ce qui rend difficile la réalisation de nouvelles avancées.

Par exemple, la conception des smartphones a pratiquement atteint le niveau optimal en termes de résistance et de poids. Autrement dit, en raison de l’état actuel de développement des matériaux connexes tels que le verre, l’alliage d’aluminium et les batteries, il est difficile de réduire le poids des téléphones portables à pas de géant. Les matériaux légers tels que les plastiques sont également limités en termes de résistance : ils sont moins résistants aux rayures et moins durables.

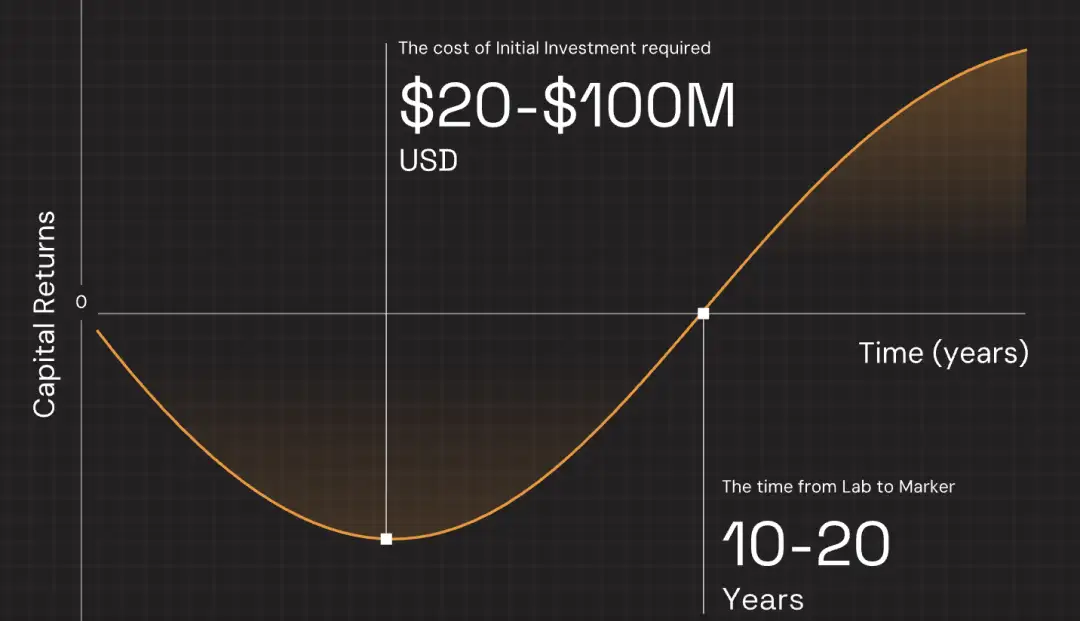

Développer un nouveau matériau qui combine une résistance élevée avec un faible poids n’est pas facile.Le développement de nouveaux matériaux est non seulement coûteux et prend du temps, mais comporte également des risques extrêmement élevés.En règle générale, l’investissement en R&D pour un nouveau matériau peut atteindre 100 millions de dollars et prendre au moins 10 ans pour atteindre le seuil de rentabilité financière.

Pendant longtemps, seules les industries stratégiques bien financées telles que l’aérospatiale et la défense ont eu la capacité de développer des matériaux propriétaires, tandis que des domaines tels que l’exploitation minière, l’énergie, l’électronique grand public et la fabrication sont encore confrontés à de nombreux défis en matière de développement de matériaux. De ce fait, de nombreuses entreprises préfèrent s’en tenir aux matériaux existants, en s’appuyant par exemple encore sur des alliages développés il y a un demi-siècle.Dans ce cas, certains compromis doivent être faits :

* Les coûts des matériaux plus chers sont-ils répercutés sur les consommateurs ?

* Est-il acceptable d’accepter un composant critique, mais avec une durée de vie plus courte ?

* Des coûts de maintenance plus élevés sont-ils acceptables pour compenser le manque de performance du matériel ?

* Certaines conceptions innovantes sont-elles abandonnées au profit des propriétés physiques des matériaux traditionnels ?

* Vont-ils continuer à dépendre des chaînes d’approvisionnement importées et à supporter l’incertitude engendrée par des matières premières rares ou chères ?

L’entreprise canadienne Phaseshift Technologies a fourni une solution au dilemme ci-dessus.

En 2019, Phaseshift Technologies, une entreprise de matériaux avancés, a été officiellement créée au Canada.Engagé dans le développement d'alliages et de composites de nouvelle génération en utilisant la technologie de l'IA et la simulation multi-échelle.Sa plateforme Rapid Alloy Design (RAD™), basée sur MatterMind™ (conception d'alliages pilotée par l'IA) et Cascade™ (simulation multi-échelle intégrée), permet de développer des alliages personnalisés pour des besoins et des scénarios spécifiques dans une variété d'industries.

Selon le site officiel de Phaseshift,Cette méthode accélère le développement des matériaux de 100 fois par rapport aux méthodes traditionnelles tout en réduisant les coûts.De plus, les alliages conçus par celui-ci peuvent être largement utilisés dans les industries aérospatiales, automobiles, énergétiques, de défense, minières et de fabrication de pointe.

* Aérospatiale : les alliages de nouvelle génération permettent d'améliorer les performances, d'alléger le poids et d'accroître l'efficacité énergétique tout en respectant les normes de sécurité.

* Automobile : Création d'alliages plus légers et plus résistants qui améliorent l'efficacité énergétique, la sécurité et permettent des conceptions de véhicules innovantes.

* Énergie : les alliages personnalisés peuvent résister à des conditions extrêmes, améliorer la durabilité et l’efficacité des équipements et réduire les coûts de maintenance.

* Défense : les alliages avancés offrent des performances et une durabilité supérieures, garantissant la fiabilité dans les missions critiques.

* Exploitation minière : les alliages durables peuvent résister aux environnements difficiles, prolonger la durée de vie des équipements et augmenter la productivité minière.

* Fabrication avancée : les alliages personnalisés peuvent améliorer les performances, la durabilité et la flexibilité de conception des produits, stimulant ainsi l'innovation dans les processus de fabrication.

Actuellement, Phaseshift a finalisé un tour de financement d'amorçage de 3 millions de dollars, mené par Innospark Ventures, avec la participation de Draper Associates et First Star Ventures, et le soutien supplémentaire de l'investisseur providentiel Hustle Fund Angel Squad. Ce financement permettra à Phaseshift d’accélérer le développement et la commercialisation de nouveaux matériaux.

Fazal Mahmood, cofondateur et PDG de Phaseshift, a déclaré :Lorsque le développement de certaines industries est limité par les propriétés inhérentes des matériaux existants, l’innovation au niveau des matériaux devient essentielle.Notre plateforme d’IA permet le développement rapide de matériaux spécialisés pour résoudre les défis industriels réels négligés. En fournissant des matériaux plus durables, plus efficaces et plus durables, nous aidons les industries à réduire les déchets, à diminuer les coûts de maintenance et à repousser les limites de l'ingénierie et de la fabrication.

IA + simulation multi-échelle pour développer des matériaux d'alliage de nouvelle génération

Concevoir de nouveaux matériaux revient à mélanger une recette complexe avec un grand nombre d’ingrédients. Autrefois, les scientifiques expérimentaient comme des chefs, ajustant constamment les proportions des ingrédients et observant l'impact de chaque changement sur le « plat » final, en utilisant des essais et des erreurs pour trouver la meilleure recette.

Aujourd'hui, Phaseshift laisse l'intelligence artificielle jouer le rôle de ce « chef ». Il connaît non seulement toutes les combinaisons possibles d'« ingrédients », mais peut également prédire comment chaque ingrédient affecte la « saveur » globale du matériau, trouvant ainsi une « recette parfaite » potentielle. De plus, des modèles informatiques avancés peuvent simuler et évaluer ces recettes. Cela permet aux chercheurs d’explorer rapidement d’innombrables combinaisons d’« ingrédients » d’alliages et de « méthodes de cuisson » sans avoir à mener d’interminables expériences dans le monde réel.

Plus précisément, comme le montre la figure ci-dessous,Dans la plateforme Phaseshift, le développement de nouveaux alliages passe par cinq étapes.Tout d’abord, l’utilisateur fournit l’objectif de l’alliage et l’entreprise détermine les exigences de conception ; deuxièmement, MatterMind™ utilise des méthodes d’IA pour produire de nouvelles compositions d’alliages optimisées ; troisièmement, Cascade™ évalue les performances de l'alliage grâce à des simulations multi-échelles telles que nano, micro et macro, et met à jour le modèle d'IA, en répétant les étapes ci-dessus jusqu'à ce que les exigences de conception soient satisfaites. Quatrièmement, travailler avec les laboratoires pour réaliser des évaluations réalistes des matériaux en utilisant des critères de qualification spécifiques à l’industrie. Cinquièmement, exploitez les alliages personnalisés pour obtenir un avantage concurrentiel sur le marché.

Afin de réaliser les avancées technologiques mentionnées ci-dessus, Phaseshift a réuni un groupe d’experts dans les domaines de l’IA et de la science des matériaux.Comme le chercheur en apprentissage automatique, le Dr Osazee Ero, et l'ingénieur en matériaux informatiques, le Dr Zhen Li. Le Dr Osazee Ero a plus de 8 ans d'expérience dans la recherche en apprentissage automatique et est doué pour concevoir des algorithmes d'IA avancés, en particulier dans le domaine de la fabrication. Le Dr Zhen Li possède de vastes connaissances en science des matériaux, en simulation FEM et en techniques de modélisation avancées, ainsi que 8 ans d'expérience en simulation numérique des processus métallurgiques. Il estime que « la modélisation et la simulation ne sont pas seulement des outils pour comprendre les matériaux, mais aussi la clé de l'innovation en ingénierie ».

MatterMind™ : Modèle d'IA propriétaire basé sur les données pour concevoir « l'alliage parfait »

La clé pour former un bon modèle d’IA est de disposer d’un lot de données spécifiques de haute qualité. Cependant, les données dans le domaine de la science des matériaux sont souvent dispersées et de normes incohérentes. De nombreuses données expérimentales existent dans des articles universitaires, des laboratoires d’entreprise ou des bases de données propriétaires, et les données publiques sont extrêmement limitées.

Pour résoudre ce problème,Phaseshift utilise une combinaison d’expériences et de simulations pour générer de manière autonome des ensembles de données de haute qualité.Cette approche garantit la cohérence et la fiabilité des données dans tous les contextes, fournissant une base solide pour la plateforme MatterMind™.

MatterMind™ combine l’apprentissage automatique avec la modélisation basée sur la physique.Tout d’abord, en s’entraînant sur des ensembles de données d’alliages propriétaires (existants et simulés), MatterMind™ est capable d’analyser rapidement le vaste espace des compositions d’alliages, de prédire les formulations d’alliages optimales et de révéler des relations complexes et non linéaires entre les éléments, les conditions de traitement, la microstructure et les propriétés des matériaux qui vont souvent au-delà de l’intuition humaine et ne peuvent même pas être directement exprimées dans des formules mathématiques. Deuxièmement, les connaissances scientifiques connues issues de la science des matériaux, de la physique et de la chimie sont intégrées au modèle, lui conférant un plus grand pouvoir prédictif et identifiant de nouvelles compositions d’alliages susceptibles de répondre aux propriétés cibles.

De plus, MatterMind™ est associé à des algorithmes d’optimisation multi-objectifs avancés.Trouvez le meilleur équilibre entre plusieurs attributs. Par exemple, un alliage doit être léger, avoir une résistance élevée, avoir une ductilité minimale, résister à la corrosion par les chlorures, être soudable, etc. Les méthodes traditionnelles ont du mal à optimiser une combinaison aussi complexe de propriétés, mais les modèles d'IA peuvent utiliser des modèles appris à partir de données pour équilibrer plusieurs objectifs de conception afin de développer des matériaux hautes performances qui répondent à des besoins industriels spécifiques.

final,MatterMind™ peut concevoir un ensemble optimisé de compositions d'alliages potentielles sans avoir à mener des expériences approfondies dans le monde réel.Il est ensuite envoyé à la plateforme Cascade™ pour simulation et évaluation, et MatterMind™ est continuellement optimisé et itéré en fonction des résultats de la simulation.

Cascade™ : Simulation multi-échelle pour évaluer pleinement les alliages potentiels dans un environnement virtuel

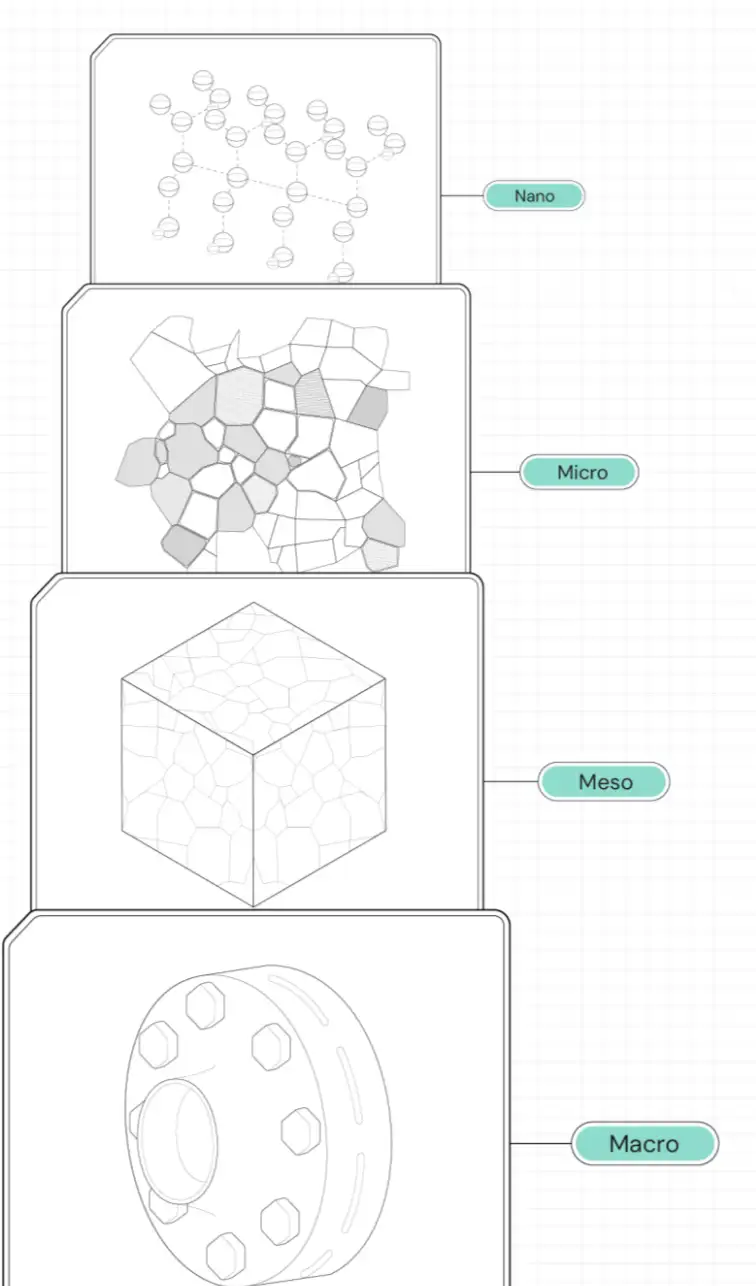

Cascade™ peut effectuer des simulations multi-échelles à l'échelle nanométrique, micrométrique, mésométrique et macrométrique.Cela permet une modélisation précise de la manière dont les caractéristiques microstructurales (telles que la taille des grains, la distribution des phases et les défauts) affectent les performances globales d'un alliage, permettant une évaluation préliminaire des alliages potentiels et garantissant que les alliages les plus prometteurs entrent dans la phase de fabrication.

* Nanoéchelle : Utilisation de la théorie de la fonctionnelle de la densité (DFT) pour prédire les interactions entre les atomes de différents éléments d'alliage.

* Microéchelle : simuler l'évolution microstructurale et prédire la structure des grains et le comportement des joints de grains.

* Mésoéchelle : modélise la réponse des matériaux aux conditions externes.

* Macroéchelle : Simulation des propriétés mécaniques des matériaux et de leurs performances dans différents procédés de fabrication (par exemple, moulage, fabrication additive).

Grâce à ces simulations, des centaines, voire des milliers d’alliages potentiels peuvent être rapidement évalués dans un environnement virtuel.Et comparez avec les exigences de conception de l'utilisateur. Il n’est pas nécessaire de fabriquer des échantillons physiques ni d’effectuer des tests répétés en laboratoire. Cette méthode d’évaluation virtuelle est moins chère et plus rapide, et peut correspondre avec précision aux propriétés matérielles requises, améliorant ainsi le taux de réussite de la recherche et du développement.

Personnalisez les matériaux à propriétés multi-cibles en fonction des besoins des utilisateurs et développez des alliages adaptés à l'impression 3D

Selon les responsables de Phaseshift,Cette approche peut être utilisée pour développer des matériaux adaptés aux processus de fabrication additive (impression 3D).

La fabrication additive (impression 3D) consiste principalement à construire des objets tridimensionnels en empilant des matières premières couche par couche. À l’heure actuelle, les pièces métalliques fabriquées par la technologie de fabrication additive métallique sont utilisées avec succès dans l’aérospatiale, les équipements médicaux, la fabrication automobile et d’autres domaines. Cependant, le développement de ce procédé est encore limité en raison de la compatibilité des matériaux : les types d'alliages pouvant être utilisés pour l'impression 3D sont limités, ce qui affecte l'application généralisée du procédé et les performances des pièces finales.

Par exemple, le procédé d’impression 3D métallique le plus courant, la fusion sur lit de poudre laser (LPBF), s’applique uniquement aux alliages de titane, de cuivre et de nickel et est sujet au rétrécissement et à la fusion inégale pendant le processus de fabrication. Bien que le LPBF multi-laser améliore l’efficacité de la production, il augmente également le risque de surchauffe du matériau. D'autres procédés de fabrication additive métallique, tels que le frittage sélectif par laser (SLS) et la fusion par faisceau d'électrons (EBM), sont également limités par les propriétés du matériau et ne peuvent pas répondre à plusieurs exigences cibles, telles que la dilatation thermique, la température de fusion, la densité des pièces, etc.

Phaseshift dispose d'un processus de R&D personnalisé spécialement conçu pour les alliages optimisés pour la fabrication additive, modélisant des matériaux avec différents rapports de composition et se concentrant sur l'analyse de leurs performances dans un environnement de fabrication additive pour garantir une adéquation optimale.

« Qu'il s'agisse d'améliorer la résistance des composants aérospatiaux, d'améliorer la conductivité thermique des systèmes automobiles, d'améliorer la résistance à la corrosion des infrastructures énergétiques ou de rendre les dispositifs médicaux biocompatibles,Nous pouvons tous fournir des alliages personnalisés pour des solutions matérielles plus durables", a déclaré Phaseshift.

La science des matériaux évolue vers une ère plus efficace et plus intelligente

Cheng Xuan, professeur à l'École de science et d'ingénierie des matériaux de l'Université de Xiamen en Chine, a souligné un jour que « l'avenir de la science computationnelle des matériaux dépendra du développement de l'intelligence artificielle. Nous devons accorder une attention particulière à la manière dont l'IA peut être intégrée à la conception et au criblage des matériaux, et à la conception précise de structures matérielles basées sur des fonctions cibles. »

De nos jours, l’application de l’IA dans le domaine de la science des matériaux a été progressivement mise en œuvre. Des implants médicaux personnalisés et des prothèses intelligentes au développement de nouveaux matériaux résistants à la chaleur, de catalyseurs avancés et de plastiques dégradables, l’IA accélère l’innovation produit dans divers secteurs.De plus en plus d’entreprises technologiques sont également conscientes de l’énorme potentiel de l’IA dans le développement des matériaux.

Par exemple, Meta a lancé un jour l’ensemble de données OMat24.L'ensemble de données contient plus de 110 millions de calculs de théorie fonctionnelle de la densité structurelle (DFT), axés sur la diversité structurelle et compositionnelle, ce qui en fait l'un des plus grands ensembles de données accessibles au public dans ce domaine. Sur la base d'OMat24, Meta a également publié le modèle EquiformerV2, qui peut prédire avec précision la stabilité de l'état fondamental et l'énergie de formation des matériaux, et a obtenu les meilleures performances sur la liste de classement Matbench Discovery.

* Adresse de téléchargement du jeu de données OMat24 :

En outre, Google DeepMind explore également l’application de l’IA dans le développement de matériaux.Son modèle d'apprentissage profond GNoME a annoncé la découverte de 2,2 millions de nouvelles structures cristallines de matériaux inorganiques, dont 380 000 sont stables, ce qui en fait les nouveaux matériaux potentiels les plus susceptibles d'être synthétisés expérimentalement et mis en service, favorisant grandement les progrès de la recherche sur les matériaux.

Microsoft lance MatterGen, un modèle d'IA génératif pour la conception inversée de matériaux.Capacité à concevoir directement de nouvelles structures matérielles en fonction de besoins spécifiques. Par exemple, lors de la conception de matériaux magnétiques multi-propriétés, le modèle peut suggérer des structures présentant une densité magnétique élevée et une composition chimique présentant un faible risque pour la chaîne d’approvisionnement. De plus, MatterGen est équipé de multiples modules ajustables qui peuvent être ajustés avec précision en fonction de contraintes telles que les propriétés chimiques, la symétrie et les caractéristiques des matériaux pour générer des matériaux répondant à des propriétés magnétiques, électroniques ou mécaniques spécifiques.

HyperAI a lancé un tutoriel « MatterGen Inorganic Material Design Model Demo » sur son site officiel. L'adresse du tutoriel est :

En résumé, ces entreprises démontrent différents points d’entrée de l’IA dans le domaine de la chimie des matériaux, et marquent également un nouveau saut technologique de la découverte à grande échelle de matériaux à la « conception à la demande ». Alors que les modèles d’IA continuent d’évoluer, la science des matériaux évolue vers une ère plus efficace et plus intelligente.

Références :

1.https://phaseshift.ai/

2.https://blog.csdn.net/a13981820402/article/details/140632362

3.https://www.sohu.com/a/140409967_488176

4.https://www.ccf.org.cn/YOCSEF/Branc